製造業の4Mとは?品質管理に重要な要素と、4M変更管理についても解説!

製造現場のトラブルの多くは、実は4Mの変化点が正しく管理されていないことが原因です。

製造現場の品質を安定させるには、材料(Material)・機械(Machine)・人(Man)・方法(Method)という4Mの正しい把握が必要。どれか一つでも変われば、計画どおりには進みません。

本記事では、4Mの基本概念と品質管理における重要性を整理するとともに、

現場で実践しやすい4Mの管理方法や、トラブルを未然に防ぐための4M変更管理のポイントを分かりやすく解説します。

さらに、属人化しやすい4M管理を効率化し、確実に実行できる仕組みづくりとして、生産管理システムを活用した管理手法もご紹介します。

この記事でわかること(3行サマリー)

- 4M(材料・機械・人・方法)は、製造業の品質管理を体系化する基本フレームワークである

- 4M変更管理を行うことで、設備や作業手順・人の入れ替わりなどの変化点を早くつかみ、トラブルを防げる

- 生産管理システムを使えば、4Mに関わる情報をまとめて管理でき、品質管理をより確実で効率的にできる

第3システムソリューション部

矢吹 圭介

2011年入社、ProAxisの保守サポート担当。製造業の業務に対する造詣が深く、顧客ニーズを様々な視点から拾い上げ実現することで、製品力の強化に大きな貢献をしている。日々、システムを安心してご利用いただけるようサポート。迅速かつ丁寧な対応を心がけ、安定したシステムの稼働を維持できるよう努めるとともに、トラブル発生時には原因を的確に特定し、最短での解決を全力で行っている。

製造業に欠かせない4Mとは“ものづくりの基本視点”

製造業における「4M」とは、品質を安定させるために重要なポイントを整理した管理の考え方です。

製品の品質を維持・向上するには、製造プロセスを正しくコントロールし、不良の発生を防ぐ仕組みが欠かせません。

品質管理とは、品質の一貫性を確保するための取り組みを指します。

品質管理業務は「工程管理」「品質検証」「品質改善」の3要素で構成されます。

- 工程管理:製造工程に関わる製品づくりの進捗や実績などを管理すること

- 品質検証:要求仕様や品質基準に適合しているかを確認すること

- 品質改善:品質を向上させるための取り組みを行うこと

4Mは、そのために現場で何を見て管理すべきかを明確にしてくれる基本フレームワークです。

4Mは、製造における4つの要素「Material(材料)、Machine(機械)、Man(人)、Method(方法)」の頭文字。製品の品質に影響を与えるこれら4つの要素を各観点から分析して、品質管理に活用します。

まずは、4Mの要素とそれぞれの管理対象を見ていきましょう。

1.Material(材料)

Material(材料)は、製品を製造するための原材料や部品に関わる要素を指します。

材料の品質や規格などが製品の品質に影響を与えるため、製造工程で扱う原材料や部品の管理は非常に重要です。

管理すべき項目

Material(材料)の主な管理対象は、以下のとおりです。

- 材料の品質

- 調達手段

- 材料の在庫管理 など

原材料に起因する問題が発生した場合に備えて、原材料あるいは加工品について、いつ・誰が・どこでつくったのか追跡できるように、トレーサビリティを確保することも大切です。

2.Machine(機械)

Machine(機械)は、製品を製造するための設備や道具など、機械に関わる要素を指します。

管理すべき項目

Machine(機械)の主な管理対象は、以下のとおりです。

- 機械の性能

- 操作方法

- メンテナンスの状態

- 設備のレイアウトや作業動線 など

例えば、機械の老朽化が生産性に影響を及ぼしている場合、新しい設備の導入を検討する必要があるでしょう。製品によっては、自社で機械を開発するケースもあります。

3.Man(人)

Man(人)は、製品を製造する作業者に関わる要素です。作業者のスキルや知識、経験、モチベーションなどが製品の品質に影響を与えます。

他3つの要素も人によって管理されるため、最も重要な管理項目とも考えられます。

管理すべき項目

Man(人)の主な管理対象は、以下のとおりです。

- 作業者間のコミュニケーション

- 習熟度・経験値

- 健康状態

- 勤務状況

- 人員配置 など

従業員への教育や研修、人的ミスに影響する作業環境、安全性の確保も、管理すべき項目です。

4.Method(方法)

Method(方法)は、製品を製造するための作業方法や工程に関わる要素です。

作業者によって手順が違えば、品質に影響し、エラーや怪我(労働災害)が発生する恐れもあります。作業方法の標準化や改善を図ることで、製品の品質維持につながります。

管理すべき項目

Method(方法)の主な管理対象は、以下のとおりです。

- 作業手順

- 作業工程

- 各手順の変更 など

誰が作業しても同じ品質を保つために、作業工程を標準化し、マニュアルを整備することなども重要です。自社の生産形態に合う方法を採用し、マニュアルの順守状況や変更の必要性などを管理する体制も求められるでしょう。

新しい要素「5M」「5M+1E」「6M」とは?

近年は、4Mに新しい要素を追加した「5M」「5M+1E」「6M」というフレームワークもあります。

「5M」とは

4Mに「Measurement(計測・検査)」を加えた5Mは、製品の精度を管理する方法です。

計測・検査は、品質安定化に欠かせない要素です。

測定する基準や測定方法を明確にし、製品の品質改善や不良品の排除するために活用されます。

「5M+1E」とは

5Mに「Environment(環境)」を追加したものが「5M+1E」です。生産現場の温度や湿度、明るさなど、作業を行う環境を品質管理の要素として考慮します。

作業員の安全性などに関わるだけでなく、生産現場の温度や湿度などが品質に大きく影響する製品の場合には、不可欠な要素です。

「6M」とは

5Mに「Management(管理)」を追加したものが「6M」です。

例えば多品種少量生産の現場では、材料の管理や製造工程が複雑になるため、スケジュール管理も比例して複雑化しがちです。

そのような状況で製品の品質を維持するために、各工程のリソース配分を管理し、現場全体をコントロールするのが「Management(管理)」です。

4Mは、数ある品質管理手法の一つです。他の手法も踏まえて適切に使い分けましょう。以下の記事では、品質管理のさまざまな手法を解説しています。

品質管理とは?品質保証との違いや実践で役立つ9つの手法をくわしく解説

4Mの変化点を管理する「4M変更管理」。その目的や変化点例

4Mの要素において、品質に影響を及ぼすさまざまな変化を「変化点」、その変更点を適切に管理するプロセスを「変更管理」と呼びます。

変更管理の目的

変更管理を行う目的は、変更の影響を受けずに製品の品質を維持し、顧客満足度の向上につなげることです。

変更管理は、製品の品質に影響を及ぼす変化点が予測できる場合と、予測できない場合で対応が異なります。

機器の入れ替えや作業者の変更など4Mに変更がある場合、品質トラブルの増加を予測して事前に対策を講じることで、製品の品質を維持できる

異常が発生したときのルールや対処のフローを定めておくことで、突発的なトラブルや作業員の長期離脱といった事前に予測しにくい変化の早期解決につながる

製造現場における変化点の例

製造現場におけるMaterial(材料)・Machine(機械)・Man(人)・Method(方法)の変化点の例を、それぞれ紹介します。

業種や製品によって異なりますが、一例として参考にしてください。

Material(材料)の変化点

Material(材料)の変化点の例は、以下のとおりです。

- 材料の品質や規格の変化

- 材料の変更

- 供給元の変更

Machine(機械)の変化点

Machine(機械)の変化点の例は、以下のとおりです。

- 機械の性能や精度の変化

- 機械の故障やメンテナンスの不備

- 機械・設備の更新

Man(人)の変化点

Man(人)の変化点の例は、以下のとおりです。

- 作業者変更に伴うスキルや知識、習熟度の変化

- 作業者の配置や担当業務の変更

- 作業者のモチベーションの変化

- 作業環境の変化

Method(方法)の変化点

Method(方法)の変化点の例は、以下のとおりです。

- 作業方法の変更

- 製造工程の変更

「改善するための変更」も変化点となるため、改善後はトラブル発生に注意に必要しましょう。

4Mによる品質管理は、ISO9001の対応にもつながる

4Mは、国際規格であるISO9001(品質マネジメントシステム)の運用を実践的に支える重要な考え方でもあります。

ISO9001では、「組織は、製品・サービスの品質に影響を与える要因を明確にし、計画的に管理すること」が求められています。この“要因”に該当するのが、まさに材料・機械・人・方法(4M)です。

そのため、ISO9001を取得している、または取得を目指す企業では、

4Mを軸にした現場管理が要求事項への確実な対応につながるといえます。

具体的には、ISOの審査では以下のような点が確認されます:

- 4Mのどの部分に変更があったのかが記録されているか

- その変更が品質方針・品質目標に整合しているか

- 変更の理由と影響を、現場が適切に評価・管理しているか

- 手順変更や作業者変更が、計画どおり現場に展開されているか

つまり、4M管理は「ISO対応のために必要な文書をそろえる」こと以上に、現場の変化を正しくつかみ、品質リスクを抑える“仕組み”として機能しているかが問われます。

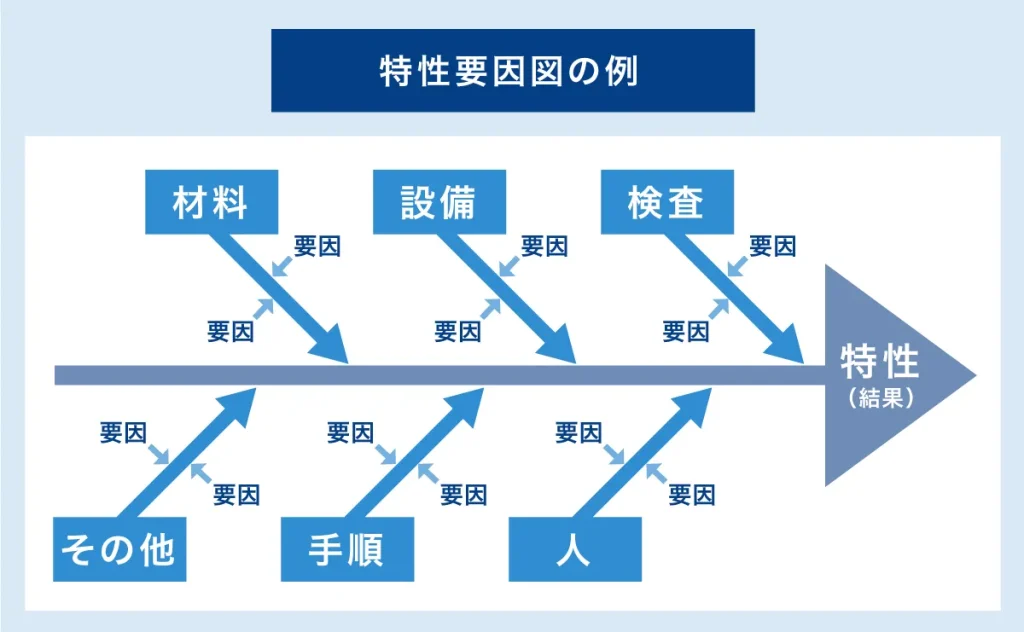

品質問題の因果関係を可視化する「特性要因図」

特性要因図とは、問題となっている特性(結果)に対して、どのような要因(原因)が関係しているか、因果関係を可視化する手法です。品質に問題が生じた際に、結果から原因を分析・整理し、改善策を検討するために用います。

「特性(結果、問題点)」と「要因(原因)」の関係を線で結んで描き、魚の骨のような形に見えることから、フィッシュボーン図(fishbone diagram、fishbone chart)と呼ばれることもあります。

下図のように、4Mを特性要因図に当てはめて品質管理に役立てることも可能です。

表出した「特性(問題点)」に対して、4Mの各要素それぞれで考えられる要因(原因)は何か、あるいは原因と思われる理由は4Mのどの要素に該当するのかを検討します。さらに、各要因を分析して細分化することで、問題の本質を特定しやすくなります。

例えば「不良品発生」という特性(問題)については、以下のような要因(原因)が考えられます。

- 材料:品質のバラつき、保存環境の管理不足

- 機械:設備の老朽化、整備不良

- 人:人手不足、マニュアルの不備

- 方法:テストの未実施、検査の設定値の誤り

品質に関わる業務を管理するシステム「ProAxis」

品質管理業務を効率化するためにおすすめなのが、キッセイコムテックが開発・販売する生産管理システム「ProAxis(プロアクシス)」です。

実際の現場では、材料ロットの変更、設備の調整、作業者の入れ替わり、手順の改訂など、多くの変化点が同時に発生し、すべてを人の判断と記録だけで追いきるのは限界があります。

こうした状況では、4Mに関わる情報が散在しやすく、

「何が、いつ、どのように変わったのか」を把握できず、品質トラブルの原因追及が後手になることも少なくありません。

そこで有効なのが、4Mを含む品質管理全体の情報を一元化し、変更点の記録・展開を確実にできる「生産管理システム」の活用です。

ProAxisが4M管理をどのように支援するのか

ProAxisでは、生産計画・手配・実績管理に加え、材料ロットや設備・作業手順など、4Mに関わる情報を一つのシステム上で紐づけて管理できます。

これにより、従来は紙やExcel、口頭ベースで個別に管理されていた情報を、以下のように一元化できます。

1. 材料(Material)変更の「見える化」

→ ロット起因の不良調査が圧倒的にスピーディに。

2. 機械(Machine)状態を生産指示と連動

→ 設備の“クセ”がブラックボックス化せず、計画精度が向上。

3. 人(Man)に関する情報を一元管理

→ 作業者差によるばらつきを抑制できる。

- 作業者ごとのスキル・資格・作業履歴を管理

- 作業者変更時の品質リスクを事前に把握

- 教育・訓練の記録と紐づけ

はスキルマップを活用しよう!スキルマップ作成ツールは以下の記事で紹介しています。

4. 方法(Method)の改訂内容を確実に展開

→ 手順変更の伝達漏れ・改訂前手順での作業を防止。

ProAxisは中堅・中小製造業の現場で40年以上実績を重ねてきたキッセイコムテック開発のシステムで、現場フローに合わせた柔軟な設定が可能です。そのため、「自社の4M管理のやり方を変えずにシステム化したい」という企業でも無理なく導入できます。

生産管理システム「ProAxis」導入のメリット

「ProAxis」は、工場の基幹業務を全てカバーできる、製造業に特化した生産管理システムです。適応性・操作性・柔軟性を備えたシステムの導入は、4M変更管理も含めた製造に必要な品質管理業務の効率化に役立ちます。

<メリット1>製造現場のニーズに合わせてカスタマイズ

生産管理システム「ProAxis」は、導入企業のニーズに合わせたカスタマイズが可能です。

<メリット2>各種情報の見える化

「ProAxis」は、受注管理・生産計画・製造管理・在庫管理・原価管理・購買管理などを可視化して管理できます。

<メリット3>サポート体制が充実

サポート体制が充実している点も「ProAxis」の強みです。

\ 【無料】メールアドレス入力ですぐDL /

まとめ

4Mは、製造業における品質管理や生産管理において欠かせないフレームワークです。材料・機械・人・方法の4つの要素を適切に管理することで、製品の品質を向上させ、生産効率を高め、安全性を確保できます。

品質管理を強化するうえでは、4Mの変化点を見逃さない「4M変更管理」も不可欠です。設備更新や作業者変更、材料仕様の変更など、予測できる変化点は事前対策を、予測しにくい変化にはルール化された対応フローを整えることで、品質トラブルの未然防止が可能になります。

5M・5M+1E・6Mといった拡張フレームワークや、特性要因図(フィッシュボーン図)による原因分析も、品質向上に役立つ手法です。ISO9001の要求事項とも結びついており、体系的な品質管理を進めるための基盤になります。

ただし、4M管理や変更管理をすべて人手で正確に運用するのは容易ではありません。生産状況や指示変更、材料や工程の複雑化に柔軟に対応するには、生産管理システムの活用が効果的です。

4M変更管理を含む品質管理の効率化と高度化を実現するためには、「ProAxis」のように、業務データの見える化や各工程の統合管理に優れた生産管理システムを活用することがおすすめです。

\ 生産管理システム「ProAxis」に関するご相談・ご質問はこちら /