在庫管理とは?基本的な知識から進め方、効率化する方法まで徹底解説!

在庫管理とは、原材料・仕掛品・製品の数量や状態を適正に把握し、必要なタイミングで供給できるように管理する業務です。

特に製造業では、過不足の発生や欠品・過剰在庫は、コスト増や機会損失につながるため、在庫管理の質は経営に直結します。

しかし、現場では次のような課題が生じやすいのが実情です。

在庫精度が低く、棚卸のたびに差異が発生する

Excelや紙運用が多く、入力ミスや更新漏れがなくならない

拠点・部門ごとに管理方法がバラバラ

適切な在庫管理の仕組みを整えなければ、生産計画や購買判断の精度も上がらず、結果としてリードタイムの長期化や余剰在庫の増加を招く恐れがあります。

この記事でわかること(3行サマリー)

- 在庫管理は、保有在庫(部品・原材料/仕掛品/完成品)の数量・状態を把握し、過不足を防ぎながら最適な在庫水準を維持するために重要

- 実務の流れは「在庫の見える化 → 適正在庫の設定 → 発注方式の設計 → 改善サイクル(PDCA)」が基本

- 在庫管理システムや生産管理システムなどを活用することで、在庫の精度向上と管理業務の効率化が図れる

第2営業部

中尾

業種や規模の異なる多様な製造現場で、課題のヒアリングから導入後のサポートまで一貫して携わり、多くのお客様から信頼をいただいてまいりました。

具体的な事例や成功体験について、ぜひお話しできればと思います。

お客様のビジネスをさらに成長させるお手伝いができるよう、全力で取り組みますので、ぜひお気軽にご相談ください。

在庫管理とは?

在庫管理とは、自社で保管している在庫の数量や状態を適切に管理することです。

製造過程により在庫状況の変動が大きい製造業において、正確な在庫管理は必須といえます。

そもそも、製造業における「在庫」とは、具体的に何を指すのでしょうか?

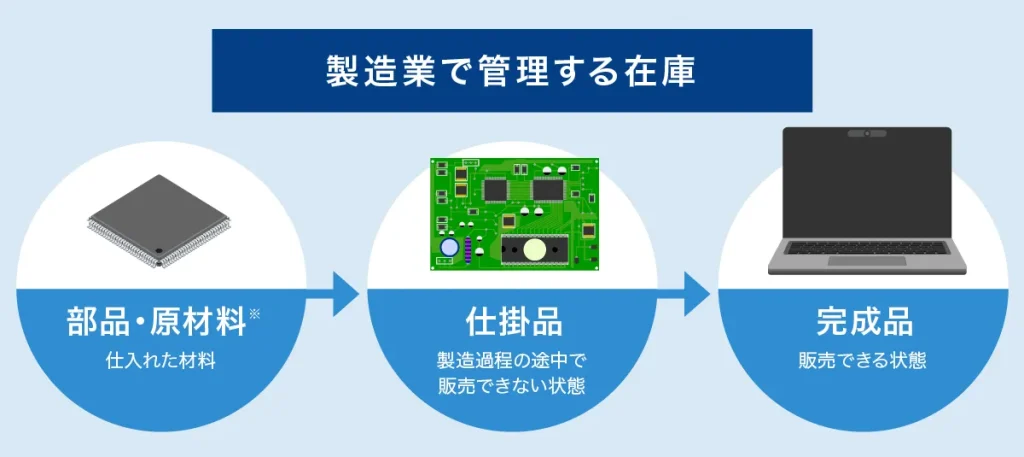

製造業で管理する「在庫」

製造業で管理する在庫には、生産のために仕入れた材料や、販売前の完成品も含まれます。

具体的には、製造工程に応じて「部品・原材料」「仕掛品」「完成品」の3種類に分類されます。

- 部品・原材料

-

- 外部業者から仕入れる在庫

- 「部品」:そのまま使用するもの

- 「原材料」:加工が必要なもの

- 仕掛品

-

加工や組立てをする製造過程で作られる販売できない状態の在庫

- 完成品

-

顧客に販売できる状態の在庫

在庫管理はなぜ重要なのか?

徹底した在庫管理は、「在庫不足による機会損失」や「管理業務の工程数削減による負担軽減」、「余剰在庫の処分や生産ライン停止の防止」などにつながります。

適切な在庫管理を行うことによって期待できる効果は、以下のとおりです。

- 適正在庫の確保によるコスト削減

- 業務効率・生産性の向上

- キャッシュフロー改善

- 生産計画の最適化

- 品質管理

- 企業利益の向上

- 顧客満足度の向上

在庫管理の方法

適切な在庫管理を行う手順は、以下のとおりです。

- 在庫の種類と数量を把握する

- 適正在庫を設定する

- 適した発注方式を定める

- PDCAを回しながら在庫を管理する

ステップごとに、詳しくみていきましょう。

1.在庫の種類と数量を把握する

まず、在庫状況を把握するために、自社の在庫の種類と数量を確認します。

「棚卸」や「入出庫管理」などの方法があります。

- 棚卸

-

自社で保管している在庫を一つひとつ数えて記録する方法です。

- 入出庫管理

-

入庫した在庫・出庫した在庫の数を管理する方法です。「いつ、なにが、どれだけ」出入りしたかを記録していきます。

2.適正在庫を設定する

在庫状況が把握できたら、適正在庫を設定しましょう。

欠品にも過剰にもならない適正な在庫数のことです。最小値と最大値を定めて管理します。

在庫数が多すぎるとキャッシュフローを圧迫し、少なすぎると欠品リスクが高まるため、適正在庫の設定は重要です。

出荷数の平均やばらつき、在庫の入れ替えの頻度、需要予測などを考え、常に過不足のない状態に維持することが理想です。

適正在庫の設定方法は、以下の記事で詳しく解説しています。ぜひ、あわせてご確認ください。

3.適した発注方式を定める

適正在庫が設定できたら、発注方式を決めましょう。

発注方式には、「定量発注方式」と「定期発注方式」があります。

- 定量発注方式

-

決められた在庫量を下回った時に一定在庫を発注する方法です。

発注の手間が少なく、品目が多くても対応しやすいメリットがあります。

定量発注方式は、高額なものや需要の変動があるものや、重要度が高く会社の利益に影響を与えやすいものの管理に向いています。

- 定期発注方式

-

一定の間隔で、その時点で必要な数量を発注する方法です。

定量発注よりも手間はかかるものの、需要の変動に対応しやすいメリットがあります。

定期発注方式は、高額なものや需要の変動があるもの、重要度が高く会社の利益に影響を与えやすいものの管理に向いています。

在庫を適正に保つためには、「予測した需要に基づき生産する製品の数量や種類を決定し、そのために必要な部品等の在庫数や発注時期を決める」といった管理が求められます。

4.PDCAを回しながら在庫を管理する

発注を済ませた後は、PDCAサイクルを回しながら在庫管理を行います。

Plan(計画)・Do(実行)、Check(評価)、Action(改善)の頭文字をとったフレームワークです。4つのプロセスを循環させることで、業務効率の改善を目指します。

予測した需要は、必ずしも当たるとは限りません。予測が外れ、急に在庫が足りなくなるといったリスクも伴います。

予測が外れた場合、その原因を追求し、設定した適正在庫を再検討する必要があります。また、スムーズに運用できていたとしても、急にどこかで問題が生じる可能性もあります。

そのため、定期的にPDCAサイクルを回しながら在庫管理の最適化を行うことが重要です。

在庫を「見える化」するには?

在庫の「見える化」とは、誰が見てもひと目で在庫状況が分かるようにすることです。

ここでは、在庫を「見える化」する方法をご紹介します。

エクセルなどで在庫管理表を作成する

在庫を「見える化」するための1つめの方法は、エクセルなどで在庫管理表を作成することです。

在庫の数や状態のほか、入荷~移動~出荷までの日時を把握するための表です。エクセルなどの表計算ソフトで作成できます。

在庫管理システムを導入する

在庫を「見える化」するための2つめの方法は、在庫管理システムを導入することです。

入出庫情報をから在庫状況まで一元管理できるシステムのことです。

エクセルなどを使った管理にはメリットがある一方で、入力ミスの発生など運用上の不便も生じがちです。そのため、在庫管理に特化した「在庫管理システム」を導入するケースがあります。

バーコードやRFIDを活用する

バーコードやRFIDの活用も、在庫を「見える化」する方法のひとつです。

ICチップを搭載したタグを読み取り、製品を管理する自動認識技術のことです。

バーコードなどの情報を在庫管理システムと連携させることで、さらに業務効率を高められます。あらかじめシステムに商品情報を登録しておけば、バーコードを読み取るだけで商品情報と自動的に紐づけられるため、現場作業の標準化や人的エラーの削減、データベース作成の効率化につながります。

「見える化」についての詳しい説明は、こちらの記事を参考にしてください。

在庫管理の「見える化」を進めるには。メリットや方法、システム選びのポイント

在庫管理を改善・効率化するポイント

在庫管理を改善・効率化するために特に重要なのが、「在庫ロケーションの管理」 と 「在庫のクラス分け(ABC分析)」 の2つです。

どちらも “在庫を正しく把握し、ムダな動きや判断ミスをなくす” ための基本施策であり、製造現場の生産性向上に直結します。

在庫ロケーションの管理

1つめの重要ポイントは、在庫ロケーション(場所)を体系的に管理すること です。

「どこに・何が・いくつあるか」を瞬時に把握できるようにすることで、

入出庫、棚卸、ピッキング、生産現場への供給といった日常業務のムダを大幅に削減できます。

ロケーション管理には主に次の3つがあります。

- 固定ロケーション

-

在庫をあらかじめ決めた位置に置き続ける管理方法。

- 新人でも作業しやすい

- 迷いなくピッキングできる

反面、保管スペースに余裕が必要。

- フリーロケーション

-

在庫の置き場所を固定せず、空いている場所に柔軟に保管する方法。

- 変動の大きい在庫に向く

- スペースを最大限活用できる

ただし、システムや記録がないと所在が不明になりやすい。

- ダブルトランザクション

-

固定とフリーのメリットを組み合わせる方式。

使用頻度の高いものは固定、変動の大きいものはフリー、といった使い分けが可能。

在庫のクラス分け

2つめのポイントは、在庫を重要度や使用量に応じてクラス分けすること です。

在庫管理はすべてを均一に管理するとムダが発生しやすく、メリハリを付けることで生産性と在庫精度が向上します。

代表的な方法が ABC分析 です。

原材料・部品・製品を、使用量や金額構成比などの視点からA/B/Cの3ランクに分類する手法です。

- Aランク:金額構成比が高い重要品目(重点管理)

- Bランク:中間層(管理基準を標準化)

- Cランク:使用量は多いが価値は低いもの(簡易管理)

これにより、

- 管理の優先順位が明確になる

- 過剰在庫・欠品リスクの高い品目に的確に対応できる

- 発注方式や安全在庫の見直しにつながる

といった改善効果が得られます。

さらに、生産管理システムを活用することで、

クラス別在庫・ロケーション・入出庫履歴などをリアルタイムで一元管理でき、改善のPDCAが回しやすくなります。

在庫管理の難しさと、製造業がシステム導入を検討すべき理由

在庫管理の重要性や改善方法を見てきましたが、実際に現場で“適切な在庫管理”を継続することは容易ではありません。

多くの製造業では、次のような課題が発生しがちです。

- Excelや紙を中心とした管理により、入力ミスや更新漏れが発生する

- 部門ごとにルールが異なり、在庫情報がリアルタイムで共有されない

- 在庫の過不足が発生し、保管スペースや管理コストが増大する

- 棚卸差異が解消されず、生産計画・購買計画に狂いが生じる

こうした問題は、単に「在庫管理のやり方」を改善するだけでは限界があり、

人的オペレーションに依存し続ける限り、精度不足・属人化・ムダな作業は避けられません。

結果として、余剰在庫によるキャッシュフロー悪化や欠品による機会損失など、企業経営への影響にもつながります。

製造業が目指すべきは、在庫管理を含めた“全体最適化”

製造業の在庫管理は、単独で完結する業務ではなく、

生産計画・需要予測・購買・工程管理・原価管理 などと密接に結びついています。

つまり、

在庫管理を改善したい → 実は、生産管理の仕組み全体を整えないと根本解決ができない

という構造になっています。

そこで有効なのが、生産管理システムの導入です。

製造業なら「生産管理システム」の導入がおすすめ

生産管理システムとは、

生産計画から原価・在庫・工程までを一元管理し、製造プロセス全体を最適化するためのシステムです。

在庫管理システムが「在庫に特化」しているのに対し、生産管理システムは次のような全体最適化が可能です。

- 受注・生産・購買・在庫をリアルタイムで連動

- 在庫データが常に最新化され、棚卸精度が向上

- 生産計画の変更が即座に在庫計画へ反映

- 過不足が事前に可視化され、適正在庫が維持しやすくなる

- 現場・購買・管理部門間の情報が統合され、属人化を防止

キッセイコムテックが開発・販売している生産管理システム「ProAxis(プロアクシス)」は、工場の基幹業務をすべてカバーできる統合型のシステムです。

「見える化による適正在庫の確保」などの在庫管理機能をはじめ、生産計画や原価管理などのデータ管理機能も備えています。

まとめ

適切な在庫管理は、過剰在庫の削減や業務効率化、利益向上などにつながる、製造業にとって欠かせない取り組みです。

以下の手順で、在庫管理を進めましょう。

- 在庫の種類と数量を把握する

- 適正在庫を設定する

- 適した発注方式を定める

- PDCAを回しながら在庫を管理する

在庫管理には、エクセルによる管理表作成から専門システムの活用まで、さまざまな方法があります。自社の製造プロセスや課題に合った在庫管理方法を見極め、継続的な改善につなげていきましょう。

\ 【無料】メールアドレス入力ですぐDL /