リードタイムとは?短縮する5つのメリットと具体的方法を解説

リードタイムとは、工程や業務プロセスの開始から完了までに要する時間の総称です。

納期遵守率、生産計画の精度、在庫負荷、原価―いずれもリードタイムの長さに大きく影響されるため、

「どこを短縮し、どこを標準化すべきか」は生産管理にとって重要なテーマです。

しかし、現場の属人的な判断や紙・Excelの運用が残る環境では、

ボトルネックの特定や計画の精度向上が難しく、改善が進みづらいのも実情です。

リードタイム短縮によって得られる効果とは?

改善に向けて、どの工程をどう見直すべきか知りたい

データを活用した生産性向上の具体策をつかみたい

そのような担当の方に向けて、本記事ではリードタイム短縮のメリットと改善に直結する実践方法を体系的に解説。後半では、デジタル化・DXがリードタイム短縮にもたらす効果にも触れ、改善を継続させるためのポイントも紹介します。

この記事でわかること(3行サマリー)

- リードタイムとは、製品の開発から納品までにかかる所要時間であり、生産効率を示す重要な指標である

- リードタイム短縮によって、在庫管理コスト・時間的コストの削減やキャッシュフロー改善など多くのメリットが得られる

- リードタイムの改善には、生産管理システムなどサポートツールの導入が効果的

第2営業部

中尾

業種や規模の異なる多様な製造現場で、課題のヒアリングから導入後のサポートまで一貫して携わり、多くのお客様から信頼をいただいてまいりました。

具体的な事例や成功体験について、ぜひお話しできればと思います。

お客様のビジネスをさらに成長させるお手伝いができるよう、全力で取り組みますので、ぜひお気軽にご相談ください。

リードタイムとは?

リードタイムとは、工程や作業全体の始めから終わりまでの所要時間のことです。

まずはリードタイムの用語解説、そして納期との違いや計算方法を解説します。

リードタイムの意味

リードタイム(Lead time=LT)とは、製品の「開発」から「納品完了」までにかかる時間(期間)を意味します。つまり、顧客が受注し、実際に製品を届けるまでにかかったすべての所要期間のことです。

製造業において、リードタイムは「手配番数(手番)」「先行日数」「基準日程」と呼ばれることもあります。

リードタイムは工程ごとに分類され、業務改善を行う際の指標のひとつにもなっています。リードタイムの最適化を図ることは、効率的な生産計画に欠かせない、重要な取り組みといえるでしょう。

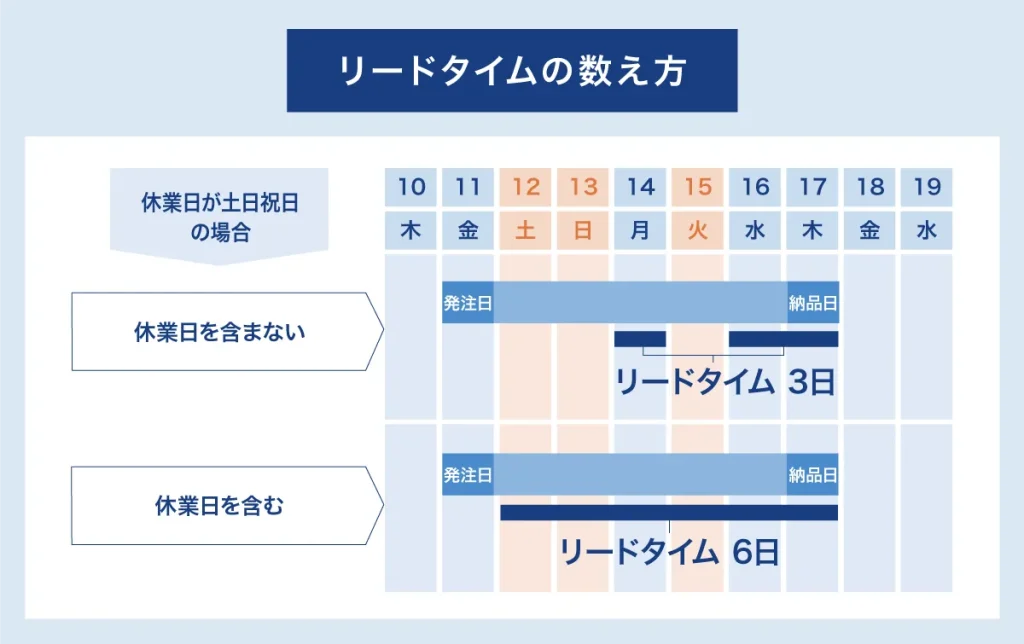

リードタイムと混同しやすい納期との違い。日数の数え方は?

納品が完了するタイミングを示す「リードタイム」と「納期」は、表記の方法が異なります。

「期間」を意味するリードタイムは「●日間」と表記し、納品までに必要な日数を表します。

一方、「納品完了の期限」を指す納期(納入期限)は、「●月●日」のように具体的な日付を用いて表します。

リードタイムの数え方は、発注当日を起点とし、翌日を「リードタイム1日」、翌々日を「リードタイム2日」と数えていくことが一般的です。

例えば「発注日:11日(金)、納品日:17日(木)」というケースでは、発注日の翌日12日から納品日(17日)までをカウントするため、リードタイムは6日となります。

ただし、「土日・祝日の休業日を含まない」といった条件が規定されている場合は注意が必要です。同じ「発注日:11日(金)、納品日:17日(木)」というケースでも、間に入る土日や祝日はカウントしません。

「休業日を含まない」という条件のリードタイムは3日

「休業日を含める」という条件のリードタイムは6日

リードタイムの考え方は生産方式によって異なる

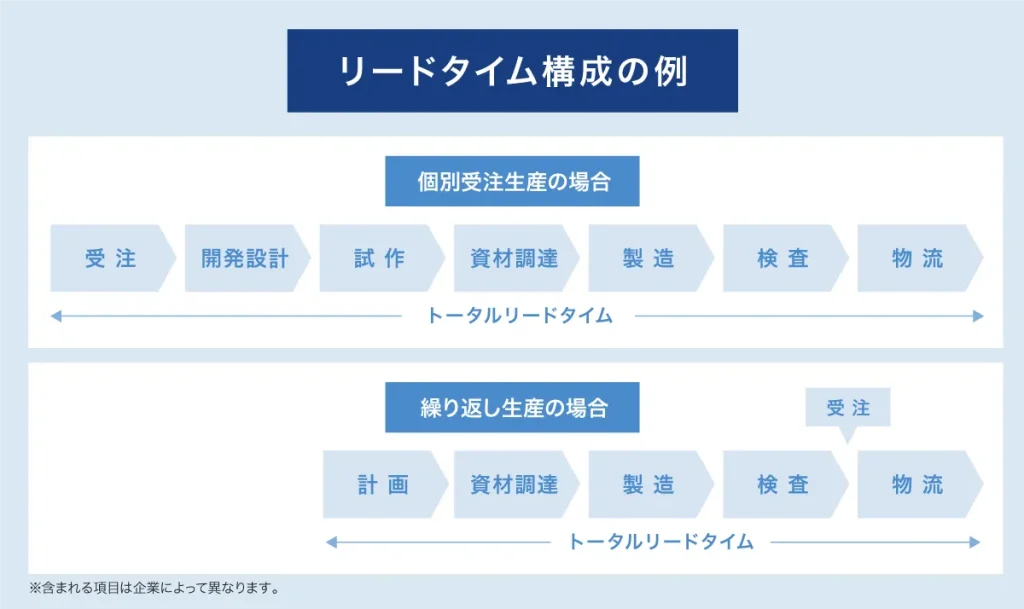

製造工程のどの過程をリードタイムに含めるかは、「個別受注生産」や「繰り返し生産」といった生産方式によって異なります。

- 個別受注生産の場合

-

受注から企画の立案や設計を経て製造に入るため、全期間(トータルリードタイム)に開発・設計プロセスが組み込まれます。

- 繰り返し生産の場合

-

既存の製品を計画に沿って生産していくため、トータルリードタイムでは開発・設計プロセスが省略され、計画プロセスから開始します。

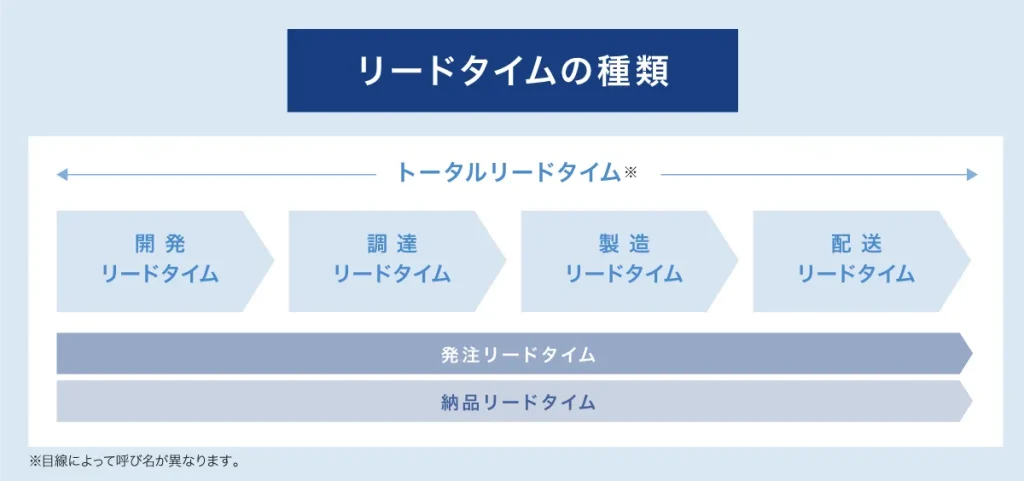

リードタイムの種類

リードタイムは工程ごとに細分化されており、含まれるプロセスによって名称が異なります。

企業によって呼称が異なる場合もありますが、ここでは代表的な6種類をご紹介します。

開発リードタイム|製品開発に要する期間

開発リードタイムとは、製品の企画・計画から開発に着手するまでの期間のことです。開発リードタイムには、製品のコンセプト実現に向けて試作・試行を繰り返して細部を詰めていく「詳細設計」と、仕様の検討や工程計画などを行う「生産準備」のプロセスが含まれます。

企画・開発時間が長くなると全体のリードタイム(トータルリードタイム)に大きな影響を与えるため、開発リードタイムの最適化は、企業が持続的に成長するうえで必要不可欠な施策といえるでしょう。

調達リードタイム|原材料などの仕入れに要する期間

調達リードタイムとは、製品の生産に必要な原材料や部品の発注から、製造現場に届くまでに必要な期間のことです。部品の選定や仕入れ先の決定に必要な時間なども該当します。

調達する材料が「製造品」である場合、調達リードタイムの計画を立てる際に、後述の「配送リードタイム」や、仕入れ先の「製造リードタイム」「生産リードタイム」も考慮する必要があると考えましょう。

製造リードタイム|製造の開始から完了までに要する期間

製造リードタイムとは、製品の製造・生産の開始から完成までに必要な期間のことです。「生産リードタイム」とも呼ばれます。

製造・生産における全時間を指すため、各プロセス間の待機時間・検査時間・運搬時間や、不良品の作り直しにかかる時間なども製造リードタイムに含みます。

配送リードタイム|製品の発送から納品までに要する期間

配送リードタイムとは、完成した製品を発送し、顧客に納品するまでの期間のことです。「物流リードタイム」とも呼ばれます。

企業によっては、配送リードタイムを「出荷リードタイム」と「配達リードタイム」に細分化しているケースもあります。

- 出荷リードタイム

-

出荷指示からピッキング・検品・梱包など、出荷までに要する時間

- 配達リードタイム

-

出荷から配送完了までに要する時間

トータルリードタイム(発注リードタイム・納品リードタイム)|発注から納品に要する期間

トータルリードタイムとは、商品の発注から納品が完了するまでの全期間のことです。顧客目線か、企業目線かの違いによって、以下のように名称が使い分けられています。

- 発注リードタイム

-

企業目線(製品の提供を受ける側)のトータルリードタイム

- 納品リードタイム

-

業者目線(製品を提供する側)のトータルリードタイム

リードタイム短縮で得られるメリット5つ

リードタイムを短縮することによって得られるメリットは、主に以下の5つです。

- 在庫管理コストの削減

- 業務効率化による時間的コストの削減

- 需要変動に対する対応力の向上

- キャッシュフローの改善

- 顧客満足度向上による競争力アップ

リードタイム短縮による効果を詳しくみていきましょう。

<メリット1>在庫管理コストの削減

1つめのメリットは、在庫管理コストの削減につながることです。

リードタイムが短くなると、過剰な在庫や在庫管理コストの増加を防げるため、効率のよい生産が可能になります。

<メリット2>業務効率化による時間的コストの削減

2つめのメリットは、業務効率化による時間的コストの削減につながることです。

リードタイムを短縮するためには、業務課題の改善を通じて、材料の検討時間や不要な作業手順・工程を整理する必要があります。

<メリット3>需要変動に対する対応力の向上

3つめのメリットは、増産や生産抑制といった需要変動に対する対応力の向上につながることです。

例えば、生産性のない作業工程を削減し、手が空いた人員や機械を他の作業に割り当てることができます。

<メリット4>キャッシュフローの改善

4つめのメリットは、キャッシュフローの改善を期待できることです。「時間的コストの削減」は、受注からキャッシュの受け取りまでの時間短縮につながります。

また、「在庫管理コストの削減」による過剰な在庫の抑制は、資金の流出防止にも役立つでしょう。

<メリット5>顧客満足度向上による競争力アップ

5つめのメリットは、顧客満足度向上による競争力アップを期待できることです。

納期までの期間が長ければ、品質やコスト面で他社との差別化を図ることが難しい場合は特に、「販売機会の損失」や「顧客満足度の減少」につながります。昨今、顧客は短納期化を重要視している傾向があるためです。

リードタイムの計算方法

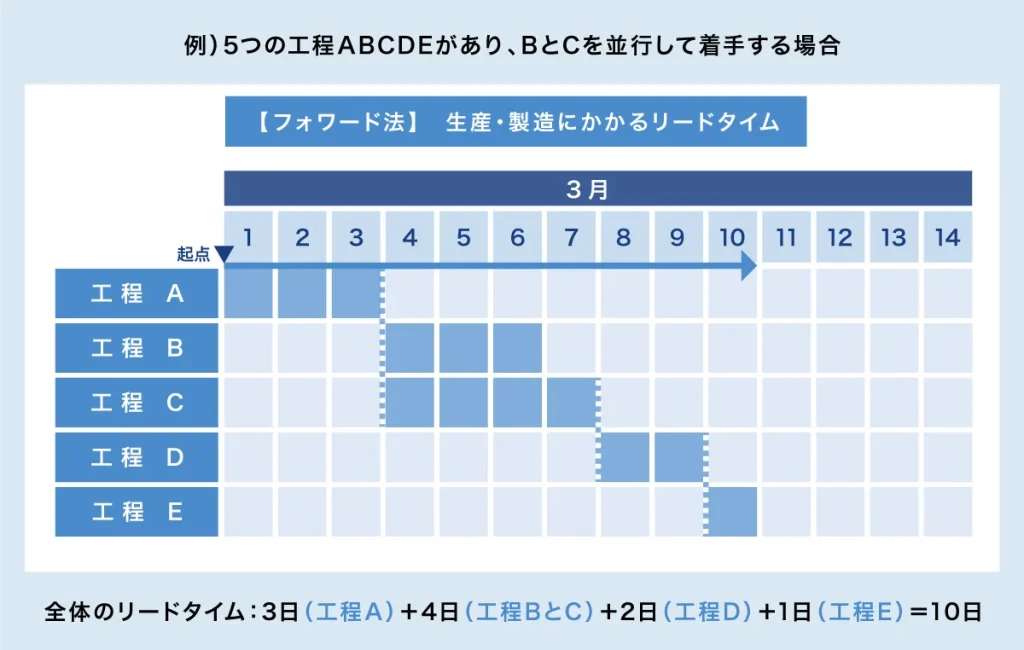

リードタイムの計算方法には、主に「フォワード法」と「バックワード法」の2種類があります。ここでは、それぞれの計算方法を説明します。

フォワード法

フォワード法は、製造の着手日を起点として工程ごとの日数を算出し、完了までの全日数を計算する方法です。並行して着手できる工程は重複して数えます。

あらかじめ着手日を設定し、順に計画していくフォワード法は、最初の工程の開始日を早められることが特徴です。

フォワード法は「並行して作業が必要な場合」や「納品を急ぐ場合」などに適しています。

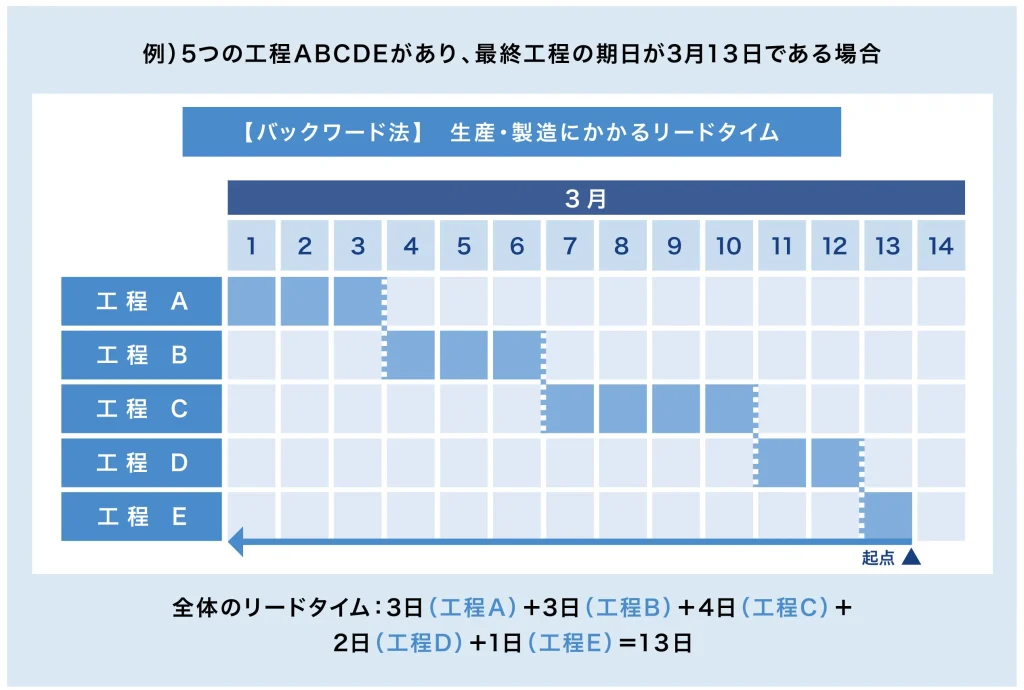

バックワード法

バックワード法は、納品日から逆算し、工程ごとにどの程度日数をかけられるかを計算する方法です。

バックワード法は、各工程が重複しないよう、余裕をもった計画を立てられることが特徴です。ただし、各工程でトラブルが発生した場合、納期が遅れるリスクもある点には注意が必要です。

バックワード法は「納期が決まっている場合」や「作業を並行できない場合」に適しています。

リードタイムを短縮するための取り組み

リードタイムを短縮するには、「不要な工程を削除する」「情報の共有や連携を強化する」「最適なプロセスに変更する」といった3つの方向性に基づいた対策が有効です。これらの方向性を踏まえて、各リードタイムの短縮方法を解説します。

開発リードタイムを短縮する方法

開発リードタイムの効果的な短縮方法は、製品設計や工程管理の効率化です。

具体的な取り組み例は、以下のとおりです。

- 製品の仕様や材料・部品の共通化

-

共通化によって作業効率を高められるため、スムーズな製造計画の実施につながります。

- フロントローディング

-

前倒しが可能な作業工程を初期段階で行うことで、発生する可能性のある不具合を早期に予測できます。そのため、製造途中での修正回数を減らし、コストの削減や生産効率の向上が期待できます。

- 工程の優先順位付けと簡素化

-

業務手順や工程を整理し、重要度の高い作業を優先することで、無駄な手戻りや待ち時間を削減できます。

- 仕入れ先の変更や調達プロセスの見直し

-

リードタイムの短い仕入れ先を選定するなど、調達体制を見直すことで、全体の開発スケジュールを短縮できます。

- 技術やノウハウの共有施策

-

過去の開発データや技術情報を共有することで、企画スキルの底上げや生産性向上につながります。

- 市場の変化や潜在顧客ニーズの把握

-

市場動向や顧客ニーズを早期に把握することで、方向性のずれを防ぎ、効率的な開発が可能になります。

調達リードタイムを短縮する方法

調達リードタイム効果的な短縮方法は、計画の見直しと体制の強化です。

具体的な取り組み例は、以下のとおりです。

- 調達時間や生産計画の見直し

-

仕入れ先の納期や供給体制を踏まえ、調達・生産計画を根本から見直すことで、全体のスケジュールを安定させることが可能です。

- 他部門との連携強化

-

設計や生産、購買などの部門間で情報を共有し、発注変更や納期調整を迅速に行える体制を整えることで、リードタイムの長期化を防ぎます。

- 仕入れ先の見直しや複数化

-

不測の事態に備えて仕入れ先を複数確保しておくことで、欠品や納期遅延が発生した場合でも本来の生産計画を維持しやすくなります。

- BOMや在庫管理のデジタル化

-

調達リードタイムが自社の管理体制に起因する場合は、BOM(部品表)のデジタル化や在庫管理システムの導入が有効です。情報の一元管理により、在庫状況の把握や発注判断を迅速に行えます。

製造リードタイムを短縮する方法

製造(生産)リードタイムの効果的な短縮方法は、工程の見直しと作業効率の最適化です。

具体的な取り組み例は、以下のとおりです。

- 各プロセスでの不要な工程の削減

-

製造工程ごとに無駄な作業や重複作業を洗い出すことが重要です。特に、「内段取りの多さ」「小ロット生産で繰り返し発生する付帯業務」「待ち時間や運搬時間の長期化」「歩留まりの悪化」などを確認すると、改善すべきポイントを特定しやすくなります。

- 作業員のマルチタスク化と属人化の解消

-

複数の工程を担当できるよう教育や業務分担を見直すことで、特定の作業者に依存しない柔軟な生産体制を構築できます。

- 最新機器の導入による工程の効率化・最適化

-

自動化機器やIoT技術を導入することで作業スピードや精度を高められるため、生産全体のリードタイム短縮につながります。

配送リードタイムを短縮する方法

配送(物流)リードタイムの効果的な短縮方法は、物流プロセスの最適化とIT活用の推進です。

具体的な取り組み例は、以下のとおりです。

- 倉庫管理・ピッキング・検品・梱包方法などの業務プロセスの見直し

-

倉庫や出荷現場の動線を最適化し、作業効率を高めることが重要です。

例えば、「動線に合わせたレイアウト構築」や「効率の良い梱包方法・梱包材の採用」により、作業時間を短縮できます。また、「出荷検品やピッキング作業へのハンディターミナルの導入」も、ミスの防止と作業スピードの向上に効果的です。

- IT管理システムの導入検討

-

在庫・出荷・輸送状況をリアルタイムで把握できるシステムを導入することで、出荷計画や配送手配を迅速に行えるため、全体の物流リードタイムを大幅に短縮可能です。

リードタイムの改善には、生産管理システム「ProAxis」がおすすめ

リードタイムの改善には、生産管理システム「ProAxis」の活用がおすすめです。

リードタイムを短縮するには、生産プロセス全体を把握し、計画に沿って進めるよう適切な生産管理が重要ですが、それを実現するのが「生産管理システム」の導入です。

生産管理システムとは、生産計画や受注・購買・在庫管理など、製造業のあらゆる業務を一括管理できるシステムのことです。キッセイコムテックで開発・販売している生産管理システム「ProAxis」は、受注から出荷・売上管理まで工場の基幹業務を全てカバーできる統合型のシステムです。

キッセイコムテックでは、経験豊富なメンバーが、課題の掘り起こしや分析から対応し、お客様の強みを活かすための最適なシステムをご提案します。

製造業のシステム導入は、ぜひキッセイコムテックにご相談ください!

リードタイムの短縮を成功させるには品質維持も重要

リードタイムの短縮を成功させるためには、製品の品質維持も重要なポイントです。

リードタイムの短縮には、さまざまなメリットがありますが、短縮そのものが目的になっている場合は注意が必要です。

無理な設定を行うことにより、「作業工程に支障が出て、品質が低下する」「欠品を招く」「採算が合わない」などのリスクが懸念されます。

品質やコストのバランスが崩れ、結果として業務効率化や業績が悪化しないよう、生産効率や品質の向上を目指してリードタイム短縮に取り組むことが大切です。その実現には、現場状況をしっかり確認し、把握したうえで、現実的に改善・変更可能な作業工程を設定する必要があります。

ここでは、リードタイムを短縮する過程で、最も重要な課題となる「品質維持」について、気をつけるべきポイントや実施したい取り組みを解説します。

品質監視のための継続的なモニタリングを実施する

品質監視のために、継続的なモニタリングを実施しましょう。

高速化した生産ラインでは、小さな問題がすぐに大きな問題に発展する可能性があります。これを防ぐには、製造データをリアルタイムかつ継続的にモニタリングする方法が効果的です。

このようなモニタリングは、品質が一定に保たれているかどうかを日常的に確認する上でも重要です。長期的には、モニタリングの結果をもとに工程改善やトレーニングの内容を見直すことで、全体の品質向上を図れるでしょう。

フィードバックを行い、プロセス改善に活かす

フィードバックを行い、プロセス改善に活かすことも重要です。

品質の維持と向上を目指すには、モニタリングしたデータを活用し、実際の生産工程での改善点を明確にする必要があります。リードタイムの短縮によって生まれた問題へのフィードバックを正確に解析し、プロセス改善に反映さましょう。

従業員への継続的な教育を行う

従業員には、継続的な教育を実施しましょう。

リードタイムの短縮が進むにつれて、限られた時間の中で従業員が多くの作業をこなさなければならない場面が生じることもあるでしょう。たとえ作業のスピードが求められる環境でも、従業員が品質を意識した行動を徹底することが、品質の維持と向上につながります。

その実現には、従業員への継続的な教育やトレーニングが必要になります。例えば、新しい生産技術や管理手法が導入された場合、適切に対応するための研修を計画的に行いましょう。教育プログラムを定期的に見直すことも大切です。

サプライヤーとのコミュニケーションを強化する

品質保持には、外部のサプライヤーとのコミュニケーションも非常に重要です。

定期的なミーティングや品質評価の機会を設けるなど、共同で解決策を練ることができる関係性を作れれば、品質維持だけでなく、生産効率の向上にも役立つでしょう。

リードタイムと混同されやすい用語

リードタイムと混同されやすい用語に、「タクトタイム」と「サイクルタイム」があります。それぞれ、製造現場において以下のように活用されています。

タクトタイム

タクトタイム(Takt Time=TT)とは、1つの製品を完成させるまでに必要な時間のことです。生産計画の指標として活用されています。タクトタイムが短いほど、より多くの製品を製造できることを表します。

タクトタイムは、以下の計算式で算出できます。

タクトタイム = 稼働時間 ÷ 生産必要数

タクトタイムは、製造業で重視されている「標準作業の3要素」の1つです。

- タクトタイム

- 作業順序

- 標準手持ち

この3要素が揃うことで、無駄のない効率的かつ安全な標準作業が実現するとされます。

サイクルタイム

サイクルタイム(Cycle Time=CT)は、1つの製品における製造開始から完了までの1周期で実際にかかった時間のことです。実測値として活用されています。

サイクルタイムは、以下の計算式で算出できます。

サイクルタイム = 実際の稼働時間 ÷ 生産数

サイクルタイムは、余裕や損失を考慮しない場合の時間を表します。

まとめ

製造現場において、リードタイムは効率的な生産管理を行うために必要な指標です。リードタイムを短縮することは、以下のように多くのメリットをもたらします。

- 在庫管理コストの削減

- 業務効率化による時間的コストの削減

- 需要変動に対する対応力の向上

- キャッシュフローの改善

- 顧客満足度向上による競争力アップ

これらのメリットを最大限に享受し、利益の拡大を実現するためには、生産工程を見直し、よりよく改善することが必要不可欠です。

また、品質の維持・向上ができるよう、無理のない作業工程を設定したり、品質維持に対する意識醸成のための研修をしたりすることも並行して進めたい大切な取り組みです。

\ 【無料】メールアドレス入力ですぐDL /