中堅・中小製造業向け生産管理システムとは?選び方と導入ガイド

人手不足・業務の属人化・在庫管理の不透明さ——。

中堅・中小製造業の多くが抱えるこれらの課題は、生産性を大きく下げる要因となっています。

限られた人数で日々の業務を回しながら、紙や Excel による手作業が残っている現場も少なくありません。

「現場の状況がつかみにくい」「原価が正確に把握できない」といった悩みを解消する手段として、生産管理システムは大きな力を発揮します。

本記事では、忙しい経営者・担当者の方に向けて、

- 生産管理システムとは何か

- 中堅・中小製造業が導入するメリット

- 最適なシステムを選ぶポイント

- 導入を成功させるステップ

を、わかりやすく解説します。

この記事でわかること(3行サマリー)

- 中堅・中小製造業では、Excel管理や属人化で、現場の管理が非効率になっている。

- 生産管理システムで在庫や原価が正確になり、業務が標準化される。

- 自社に合った機能やサポートを選ぶことが、成功のポイント。

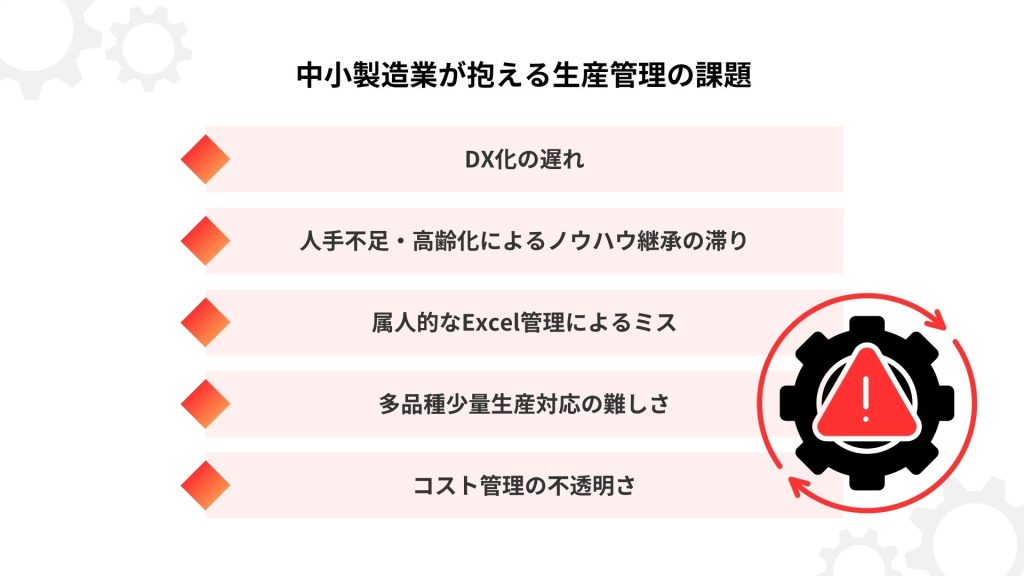

中小製造業が抱える生産管理の課題

中堅・中小製造業が抱える生産管理の課題の1つが、DX化の遅れです。

DXの遅れ

いまだにExcelを使って帳票や在庫管理を行っている現場は珍しくありません。担当者ごとに異なる入力方法や管理ルールが存在する場合、データの見間違いや確認漏れ、ミスが頻発しやすくなります。

DX化の遅れは業務全体の非効率化を招き、時間やリソースが無駄に使われてしまいます。

属人化

多くの製造現場では人手不足が加速しており、技術とノウハウの継承がうまく行われていない課題も挙げられます。

特定の従業員に作業が集中して長時間労働が当たり前になれば、快適な労働環境が整備できず、ますます人手不足が深刻化してしまいます。

原価管理

また、コスト管理が曖昧な場合、利益率の低い製品を見直すことや、最適な価格設定を行うことができません。

情報の不透明さは、競争力を維持するために必要な迅速な意思決定を妨げ、利益を最大化するチャンスを逃すことになります。

中堅・中小企業の製造現場では、限られた人員や時間で効率よく作業を進める必要があります。

しかし、これらの課題を放置したままでは、生産性の向上や利益の確保は難しくなります。

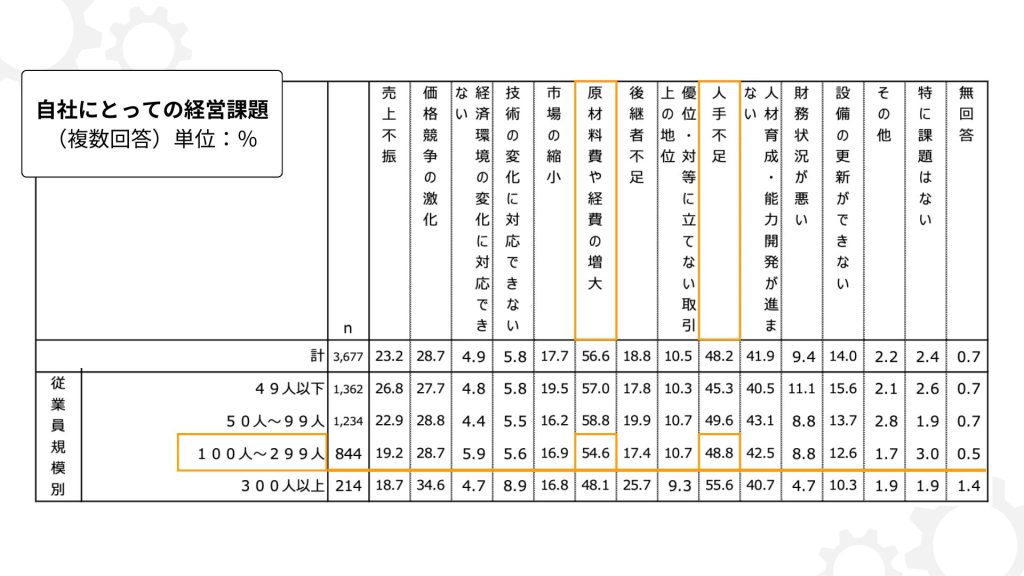

出典:ものづくり産業のデジタル技術活用と 人材確保・育成に関する調査結果一部データを加工し作成

JILPTの2023年における上記の資料を見てもわかるとおり、54.6%もの中小企業が「原材料費や経費の増大」を課題として挙げています。

材料費や人件費などの管理が大きく業績を左右するため、不確実なコスト管理は経営において非常に危険です。

多品種少量生産を行う多くの中小企業においては、顧客の急なニーズの変化に対応しきれず、納期遅れや在庫の過不足などが生産性の低下を招きます。

このような中堅・中小企業の製造現場ならではの課題を解決するために、生産管理システムの導入を検討する企業が増えています。

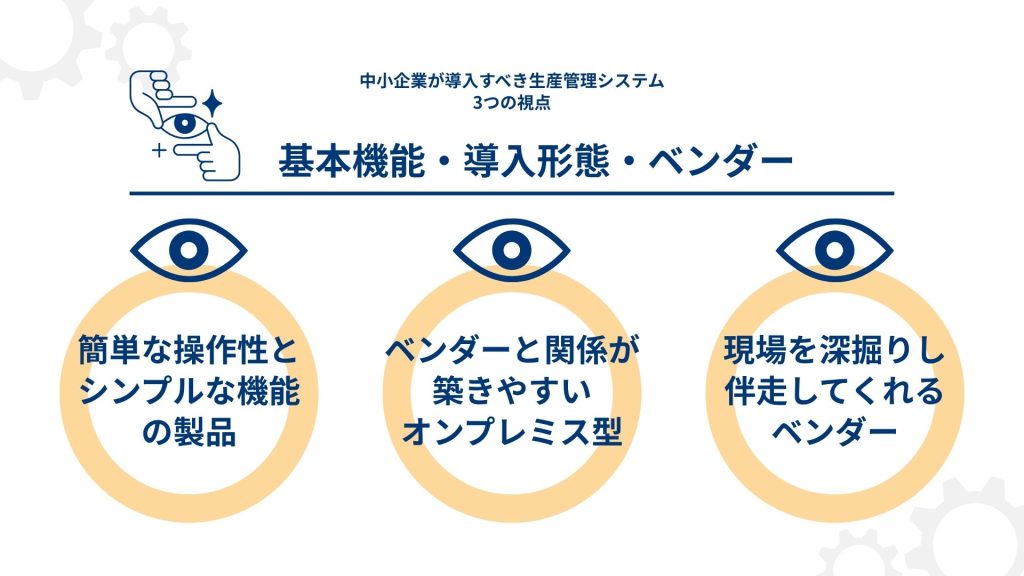

中小製造業が導入すべき生産管理システムとは?

ここでは、中小製造業が導入すべき生産管理システムを、基本機能・導入形態・ベンダーの3つの視点から解説します。

基本機能

中堅・中小企業の製造業では、複雑な機能よりもシンプルで直感的な操作性と、本当に必要な機能に絞ってシステムを選ぶと良いでしょう。機能と操作性がシンプルなほど現場への浸透も早く、本当の意味で使いこなすことができるためです。

生産管理システムには、さまざまな機能が搭載されています。まずは自社の業務フローを確認して、優先すべき改善点とそれをカバーできる機能を明確にしておきましょう。

在庫の過不足をなくしてムダなコストを削減したい場合、「入出庫を記録し、リアルタイムで情報を共有できる機能」が必要です。

本当に必要な機能を洗い出し、システムの導入を成功させましょう。

導入形態(クラウド型/オンプレミス型)

生産管理システムには、大きく分けて「クラウド型」と「オンプレミス型」という2つの導入形態があります。

クラウド型

クラウド型は、外部のデータセンターでホストされるシステムを利用する方法です。プロバイダーがシステムの運用・保守を行い、インターネットを通じてアクセスします。

人的リソースを効率よく活用する必要がある中小企業にとって、クラウドの手軽さは大きな魅力です。

メリット

デメリット

オンプレミス型

オンプレミス型は、システムやソフトウェアを自社のサーバーに構築し、内部で管理・運用する方法です。自社内でシステムをすべて管理できるため、自由度があります。

最大の強みは、業務の拡張に応じてカスタマイズできる点です。将来的な事業成長にも対応できます。

メリット

デメリット

中小企業においては、限られた人員とリソースで効率的に運営し、業務の拡張にも柔軟に対応できるシステムが求められます。オンプレミス・クラウドの良いところを合わせた生産管理システム「ProAxis」は、まさに最適な選択肢です。

キッセイコムテックが開発・販売する生産管理システム「ProAxis」は、製造業に特化した統合型システムです。

当社保有のデータセンターでは、信頼性の高いホスティングサービスを提供しています。重要なデータを自動でバックアップし、災害やシステムトラブルにも備えることができます。BCP(事業継続計画)を強化できるほか、万が一のリスクにも対応可能です。

ベンダー

中堅・中小企業の製造業が導入すべきシステムは、ベンダーのサポート体制が整っている製品です。

単にシステムを売るだけでなく、会社の業務を深く理解し、導入支援から運用定着、保守対応まで一貫してサポートしてくれるベンダーを選びましょう。

自社の業種や課題を深掘りし、きちんと理解してくれるベンダーであれば、現場に即した提案から導入後の柔軟な対応まで期待できます。

特にデジタル化やシステムの操作に慣れていない現場であればあるほど、ベンダーの導入力と支援体制は非常に重要です。

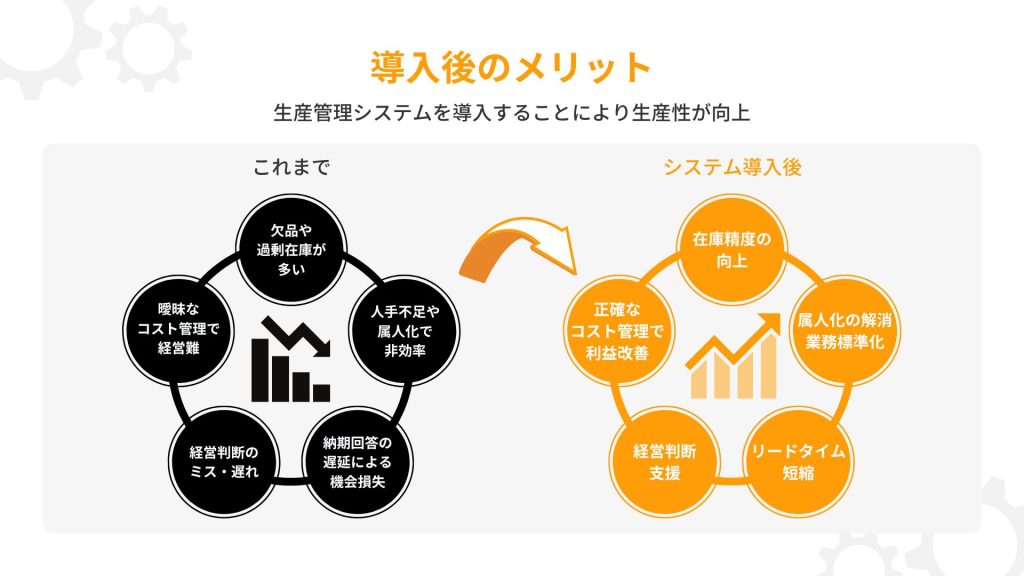

中小製造業が生産管理システムを導入するメリット

製造業の中堅・中小企業が生産管理システムを導入するメリットは、以下の5つです。

- 在庫精度の向上・過剰在庫・欠品防止

- 原価・コストの可視化による利益改善

- 納期回答の迅速化・リードタイム短縮

- 属人化・手作業の排除と業務標準化

- データの一元管理による経営判断支援・見える化

それぞれ詳しく見ていきましょう。

1.在庫精度の向上・過剰在庫・欠品防止

中小企業では「現場の感覚」に頼った在庫管理が多く、日々、以下のような問題が発生しています。

使いたいときに材料が見つからない

在庫があると思っていたが、実はなかった

余計に仕入れてしまい、在庫が膨らんだ

生産管理システムを導入することで、在庫数量・ロット・保管場所などをリアルタイムで把握できるようになり、正確な在庫管理が可能となります。

2.原価・コストの可視化による利益改善

製造には材料費や人件費、外注費など、さまざまな費用がかかります。しかし、多くの中小企業では、製品ごとにどれだけコストがかかっているのかを正確に把握できていません。

生産管理システムを使えば、原価を構成する要素を分解し、製品別・工程別のコストを可視化することが可能です。

3.納期回答の迅速化・リードタイム短縮

製造業において、顧客からの納期についての問い合わせに即答できないことは、機会の損失につながりかねない問題です。たとえ納期を即答できたとしても、受注後に「間に合わないかもしれない」と慌てるケースも多いでしょう。

このような問題は、業務の属人化やアナログな手法による生産管理が原因です。

生産管理システムを活用すれば、工程の進捗状況から在庫状況、負荷状況までをリアルタイムで確認できます。

4.属人化・手作業の排除と業務標準化

熟練職人の経験や勘に依存して業務が回っていると、退職や異動でノウハウが失われるリスクがあります。技術の継承がうまくいかない企業では、人手不足や属人化が進み、生産性の低下を招くことも少なくありません。

また、Excelや紙帳票による手作業はミスの温床であり、再入力・確認作業などの手間がかかり非効率です。

生産管理システムを導入することで、作業手順が明確になり、誰でも同じように業務を進められる仕組みが整います。

5.データの一元管理による経営判断支援・見える化

製造業の中堅・中小企業が生産管理システムを導入する5つめのメリットは、データの一元管理による経営判断支援・見える化につながることです。

中堅・中小企業では「製造現場」「営業」「管理部門」などで、それぞれ独立した管理をしていることが多いでしょう。部門間で情報がバラバラに分断されていると、確認に時間がかかったり、それが原因で経営判断が遅れたりする、といった課題が出てきます。

生産管理システムであれば、業務に関わるデータを一元管理でき、「今どこで何が起きているのか」をひと目で把握することが可能です。

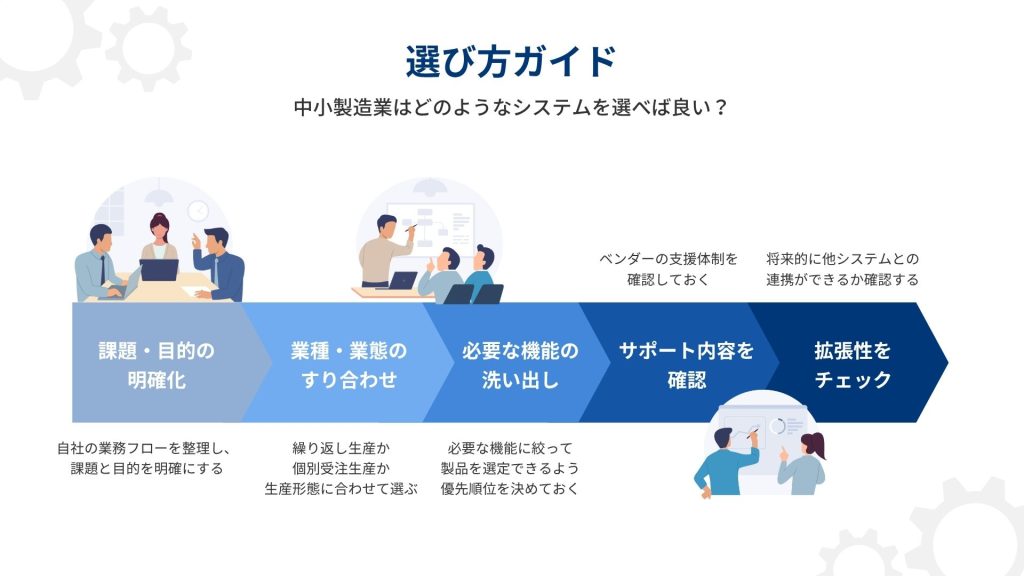

中小製造業はどのような生産管理システムを選べばいい?【選び方ガイド】

中堅・中小企業の製造業における業務改善に役立ち、将来的にも長く使える生産管理システムの選び方のポイントは、以下のとおりです。

- 自社の課題・目的を明確にする

- 製造業の業種・業態に合うかを確認する

- 機能が「必要十分か」を見極める

- サポート・導入支援体制を確認する

- 将来の拡張性にも目を向ける

それぞれ詳しく解説します。

自社の課題・目的を明確にする

1つめのポイントは、自社の課題・目的を明確にすることです。目的が曖昧なまま生産管理システムを選定すると、「高機能なのに使いこなせない」という事態に陥る可能性があるためです。

たとえば中堅・中小企業の製造業でよくある課題として、以下が挙げられます。

納期遅れが多い

進捗が見えない

在庫の過不足が頻発する

製造原価がつかめていない

属人化しており、業務の標準化ができていない

このような課題を整理し、自社に必要な機能や優先順位から目的を明確にしていきましょう。

- 属人化している業務を標準化し、誰でも作業ができるよう教育体制を整備することで、教育コストを削減する

- 製品ごとの原価を可視化し、ムダなコストを20%削減する

製造業の業種・業態に合うかを確認する

2つめのポイントは、製造業の業種・業態に合った生産管理システムかどうかを確認することです。製造業と一口に言っても業種や業態はさまざまで、企業によって求められる管理手法は異なります。

【業種の例】

- 電子部品・精密機器製造

- 自動車部品・機械部品製造

- 食品加工・飲料製造

- 医薬品・化粧品製造

- 金属加工・樹脂加工

- 印刷・包装資材製造

- 衣料・繊維製品製造

【業態(生産形態)の例】

- 受注生産(単品・多品種少量生産)

- 見込み生産(量産・繰り返し生産)

- 個別生産/プロジェクト型生産

- 組立加工型(BOM構成が複雑な生産)

- 加工専業型(部品加工・材料加工が中心)

- 製番管理が必要な生産

- ロット管理が中心となる生産

自社の生産スタイルに適したシステムを選ぶことで、効率的に業務改善が進み、導入に向けた投資コストがムダになりません。たとえば、繰り返し生産を行う製造業であれば、生産計画や所要量計算の機能などを備えたシステムが最適です。

機能が「必要十分か」を見極める

3つめのポイントは、「必要な機能を備えているか」を見極めることです。

高機能なシステムほど、安心感があるかもしれません。しかし、多すぎる機能は「操作が複雑で現場に馴染まない」「初期設定やマスター整備が難しく、対応できない」といったトラブルの原因になります。

導入したは良いものの、定着せず形骸化する恐れもあるため、中小企業においては「スモールスタートから段階的に拡張していく」ことが現実的です。

サポート・導入支援体制を確認する

4つめのポイントは、ベンダーのサポート・導入支援体制です。

どれだけ機能が良いシステムでも、サポートが不十分なベンダーを選ぶと、導入後のトラブルに対応できなかったり、現場への定着が遅れたりして、結果的に形骸化してしまいます。

システムの操作に不安のある中堅・中小企業の製造現場では、以下のようなサポート体制があるか確認してみましょう。

- 導入時の要件整理から運用フローの設計

- 現場向け操作研修や教育資料の提供

- 導入後のフォローアップや問い合わせ対応

「安いから」「カタログスペックが高いから」などの理由ではなく、自社と一緒に並走してくれるパートナーかどうかを重視すると、失敗の確率を下げられます。

将来の拡張性にも目を向ける

5つめのポイントは、将来的なシステムの拡張性も意識しておくことです。

生産管理システムは、一度導入したら終わりではありません。事業が拡大したときや、新たな課題が出てきたときに機能の追加・連携が柔軟に行えるか否かは、非常に重要な視点です。

- トラブル時に迅速に対応できるように、IoTセンサーと連携して設備稼働をリアルタイムで可視化

- BIツールと連携し、原価や生産状況をグラフまたは表などにして「見える化」することで、データに基づく経営分析を可能に

- 帳票を電子化してペーパーレスを実現

- 品質管理システムと統合して業務効率を改善

まとめ

中堅・中小企業の製造現場には、人手不足や業務の属人化、DXの遅れといったさまざまな課題があります。

このような課題を解決するためには、生産管理システムの導入が不可欠です。

キッセイコムテックでは、企業が抱える課題の整理から関わり、本当に使えるシステムを目指して定着運用までサポートいたします。

要件定義から不安を抱えている中小企業のご担当者様でも、安心してお任せください。

\ 【無料】メールアドレス入力ですぐDL /