適正在庫とは?安全在庫との違い・計算方法・改善ポイントをわかりやすく解説

製造業では、欠品による機会損失や、過剰在庫によるコスト増大など、

在庫に関する課題がつきものです。

こうした問題を防ぐには、資材・仕掛品・製品それぞれで

“適正在庫”を把握・維持することが欠かせません。

この記事でわかること(3行サマリー)

- 適正在庫とは、欠品と過剰を防ぎ、経営効率を高める最適な在庫水準である

- リードタイムや需要変動を踏まえた算出方法・評価指標・改善策を紹介

- Excel管理の限界と、生産管理システムによる在庫最適化のポイントを解説

第2営業部

中尾

業種や規模の異なる多様な製造現場で、課題のヒアリングから導入後のサポートまで一貫して携わり、多くのお客様から信頼をいただいてまいりました。

具体的な事例や成功体験について、ぜひお話しできればと思います。

お客様のビジネスをさらに成長させるお手伝いができるよう、全力で取り組みますので、ぜひお気軽にご相談ください。

適正在庫とは?

製造現場で日々の需給変動に対応するうえで、

「どの在庫量を維持すべきか」は極めて重要な経営判断のひとつです。

ここでは、適正在庫の基本的な考え方と、その役割を整理します。

製造業における適正在庫の意味と役割

適正在庫とは、欠品のリスクを抑えつつ、過剰在庫にもならないバランスの取れた在庫水準のことです。

製造業では、在庫量の過不足が購買・生産・販売・経理など全社の業務効率や収益性に直結するため、単なる在庫管理ではなく「経営資源の最適配分」として捉えることが重要です。

過剰在庫や在庫不足が、実際の現場に与える影響

過剰在庫の場合

在庫を過剰に抱えると、保管スペースの圧迫や入出庫コストの増加に加え、資金の固定化によるキャッシュフロー悪化が発生します。

また、在庫が多すぎると在庫整理が煩雑になり、誤発注や棚卸差異の発生率も高まります。

市場の変化に伴って陳腐化・価格下落による評価損が発生するリスクも見逃せません。

在庫不足の場合

一方で、在庫が少なすぎると、突発的な受注や納期変更への柔軟な対応ができず、機会損失を招きます。

部品不足によって生産ラインが停止すれば、納期遅延による顧客満足度や取引先信用の低下につながる可能性もあります。

適正在庫の判断では、個々の部門最適ではなく、「全体最適」の考え方が欠かせません。

購買部門が発注コストを抑えようとまとめ買いを行っても、生産や在庫の負担が増せば本末転倒です。

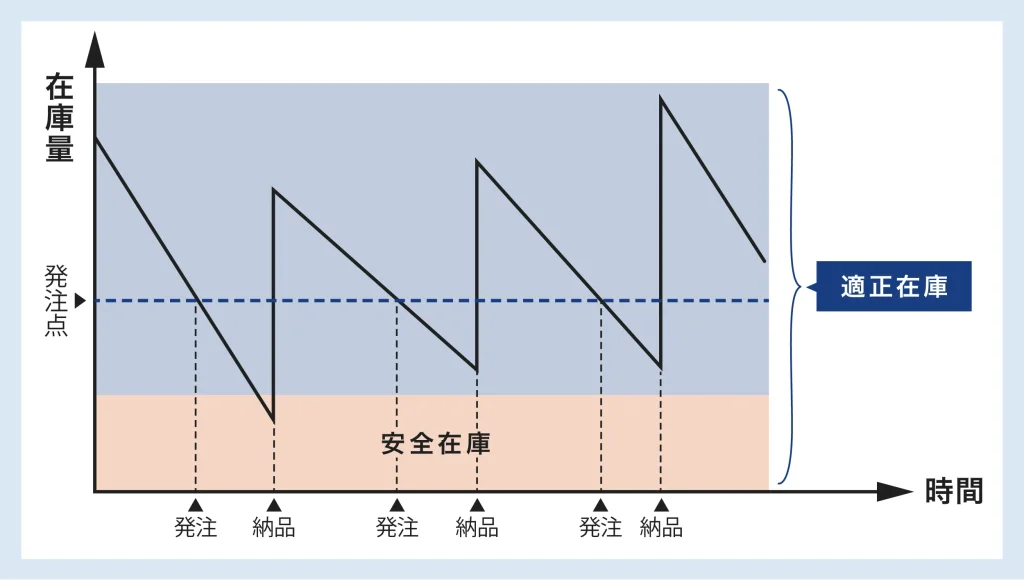

適正在庫に影響を与える「安全在庫」とは

適正在庫と混同しやすい言葉に「安全在庫」があります。

安全在庫は、欠品を出さないための在庫の最小ラインを示す指標です。

需要の変動やリードタイムの遅延、突発トラブルなどの不確実要素に備えるための最低限の在庫水準で、欠品を回避するための“保険”のような役割を持ちます。

一方、適正在庫は安全在庫を含みつつ、需要予測やリードタイム、生産計画、資金繰りといった複数要素を総合的に考慮した在庫量を指します。

適正在庫を考えるときに考慮したい「3つのリードタイム」

適正在庫を算出するうえで欠かせないのが、リードタイム(調達から納品までに要する時間)の把握です。

適正在庫を考えるときは、リードタイムについて知ることが大切です。リードタイムとは、発注から納品まですべての工程に「かかる時間」のことで、工程間の滞留時間も含まれます。

単に日数を示すだけでなく、在庫量を決める最も重要な変数の一つ。

- リードタイムが長ければ長いほど、発注から供給までのタイムラグを埋めるために、より多くの在庫を持たなければなりません。

- 逆に、短縮できれば、適正在庫の水準を大幅に引き下げることが可能です。

製品のリードタイムは、工程別に以下の3つに分けられます。

発注リードタイム(調達リードタイム)

部品や原材料を発注してから自社の生産拠点に届くまでの時間

- 発注承認の手続き・仕入先のリードタイム・輸送期間などが含まれます。

- 発注リードタイムが長いほど、需要変動への即応性が下がり、安全在庫を多く抱える必要が生じます。

特に、海外調達や多段階サプライチェーンを持つ企業では、為替や通関など外部要因の影響も受けやすく、リードタイムの不確実性が在庫水準を押し上げる要因になります。

近年では、サプライヤーとのデータ連携やリードタイム短縮交渉、近隣調達の見直しなどを通じて、在庫削減と安定供給の両立を図る企業が増えています。

製造リードタイム(生産リードタイム)

製造の着手から完成までに要する時間

- 加工・組立などの実作業時間に加え、工程間の待ち時間や段取り替えなどの非稼働時間も含まれます。

- 製造リードタイムが長くなるほど、仕掛品(WIP: Work In Process)が増加し、仕掛在庫として資金が固定化されます。

生産管理者としては、「生産リードタイムを短縮すること=適正在庫を削減する最も直接的な手段」と捉えることが重要です。

例えば、工程間のレイアウト改善や、段取り時間の短縮、内製・外注バランスの最適化などが、在庫の圧縮と生産性向上を両立させます。

出荷リードタイム

出荷指示を出してから顧客に製品が届くまでの時間

- ピッキング、梱包、積載、輸送などが含まれ、物流業務の効率に大きく依存します。

- 出荷リードタイムが長いと、顧客からの要望に即応できず、受注機会の損失や信頼性の低下を招く可能性があります。

在庫管理の観点では、「受注から納品までのリードタイム全体をいかに短縮できるか」が重要です。

近年は、倉庫管理システム(WMS)や出荷指示の自動化、ルート最適化ツールの導入によって、出荷リードタイムを数時間〜数日単位で短縮する事例も見られます。

適正在庫の算出方法|2つの考え方と使い分け

適正在庫を明確にするには、定量的な計算が欠かせません。

ここでは、代表的な2つの算出方法を紹介します。

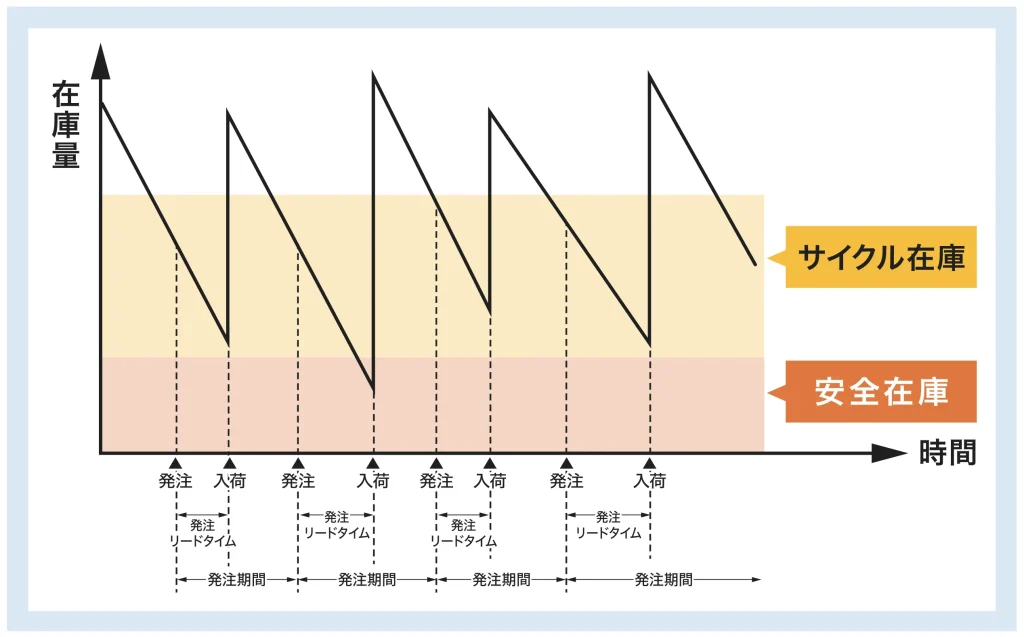

方法1:リードタイムに基づく「サイクル在庫方式」

適正在庫 = 安全在庫 + サイクル在庫

サイクル在庫とは、資材の発注から入庫までに発生する需要をカバーするための在庫量です。

つまり、欠品を防ぐための安全在庫に加え、調達リードタイム中に必要となる数量を加味して適正在庫を求めます。

1日当たりの平均出荷量×調達にかかる日数(発注リードタイム)

たとえば、1日あたりの平均出荷量が5個、発注リードタイムが3日であれば、

- 5個 × 3日 = 15個(サイクル在庫)

となります。

このとき、基礎となる安全在庫は以下の式で求められます。

「安全係数(1.65)」×「使用量の標準偏差」× √(発注リードタイム+発注間隔)

- 安全係数:許容できる欠品リスクを数値化(例:1.65は欠品許容率5%)

- 使用量の標準偏差:需要変動のばらつきを示す値

- 発注間隔:次回の発注までの日数

この方式は、出荷量やリードタイムが安定している製品に向いています。

一方、市場変動が大きい場合や需要予測の不確実性が高い場合は、定数計算だけでなく実績値のフィードバックによる調整が不可欠です。

方法2:需要を基準に算出する「一定期間需要方式」

次に紹介するのは、一定期間における需要量をもとに算出する方法です。

適正在庫 = 安全在庫 + 一定期間の需要数

たとえば、安全在庫が10個、1日の需要数が5個、計算対象期間を10日とした場合は、

- 10個 + 5個 × 10日 = 60個(適正在庫)

となります。

この考え方では、過去の出荷実績や受注履歴、需要予測データを基に「一定期間に必要となる数量」を把握します。

特に、需要が季節やキャンペーンなどで変動する製品では、この方式の方が実態に近い在庫水準を設定できます。

在庫状況を可視化する3つの指標|滞留・回転・効率

在庫が適正かどうかを判断するには、単に「在庫量が多い・少ない」を比較するだけでは不十分です。

重要なのは、在庫がどれだけ効率的に動いているか・資金を圧迫していないかを数値で把握すること。

ここでは、在庫の健全性を可視化する代表的な3つの指標と、その計算方法を紹介します。

① 在庫回転率|在庫の「動きの速さ」を測る

一定期間内に在庫がどれだけ入れ替わったかを示す指標

- 在庫の流動性を示す基本指標。

- 数値が高いほど、在庫が効率的に消化され、資金の滞留が少ない状態を意味します。

在庫回転率 = 期間中の総売上原価 ÷ 期間中の平均在庫金額

または数量ベースで、

在庫回転率 = 期間中の総出庫数 ÷ 期間中の平均在庫数

期間中の総売上原価が1,500万、平均在庫金額200万なら次のような計算式になります。

1,500 ÷ 200 = 7.5回転

この場合、1年間で在庫が7.5回転したことを意味します。

一般的には「年6~12回転」が一つの目安とされますが、製品特性や業種によって最適値は異なります。

② 在庫回転日数|在庫が滞留する期間を把握する

在庫が一巡するまでに要する平均日数

- 「在庫が現金化されるまでに何日かかっているか」を把握できるため、キャッシュフロー管理や在庫効率化の指標として有効です。

在庫回転日数 = 期間(日数) ÷ 在庫回転率

1年間の在庫回転率を8として計算すると、以下のような計算式になります。

365日÷8回転=45.625日(在庫回転日数)

つまり、平均45日で在庫が入れ替わっている状態です。

③ 交叉比率(交差比率)|利益を生む在庫かを測る

在庫がどれだけ効率的に利益を生み出しているかを示す指標

- 「在庫回転率 × 粗利益率」で求められ、在庫投資の収益性(ROI)を測ることができます。

交叉比率 = 在庫回転率 × 粗利益率

在庫回転率を8、粗利益率を25%とすると以下のような計算式になります。

8回転×25%=200%(交叉比率)

3指標の使い分け

| 指標 | 視点 | 主な活用目的 | 改善アプローチ |

|---|---|---|---|

| 在庫回転率 | 動きの速さ | 流動性・効率性の把握 | 発注頻度・ロットの見直し |

| 回転日数 | 滞留期間 | キャッシュフロー管理 | 生産リードタイム短縮 |

| 交叉比率 | 投資収益性 | 在庫投資の採算評価 | 利益率・在庫回転率の両面最適化 |

これらの指標を組み合わせてモニタリングすることで、

「どの製品の在庫が重いのか」「どの工程で滞留しているのか」といった課題を定量的に把握できます。

\ 当社では、生産管理システムを活用しながら、在庫の見える化と最適化の実現をサポートしています。 /

適正在庫を維持するための5つの改善ポイント

在庫の過剰や欠品といった問題は、単に在庫量を調整するだけでは解決できません。

在庫は「発注」「製造」「需要予測」「生産計画」「社内連携」など、複数のプロセスが複雑に関わるからです。

ここでは、日々変化する環境のなかで適正在庫を安定的に維持するための5つの改善ポイントを解説します。

① 発注の仕組みを見直す|発注方式と発注点を最適化する

適正在庫を実現するには、まず発注方式そのものを見直すことが欠かせません。

どのタイミングで・どれくらい発注するかの仕組みが、在庫の過不足を左右します。

- 発注タイミング:定期発注 or 不定期発注

- 発注量の設定:定量発注 or 不定量発注

たとえば「定期・定量発注方式」では、決められた間隔で一定量を発注します。

一方で、需要変動の大きい品目は「定量・不定期」や「不定量・定期」など、複数方式を組み合わせることで柔軟に対応できます。

② 製造リードタイムを短縮する|ボトルネックを特定して改善

製造リードタイムの長期化は、欠品リスクや機会損失を引き起こす要因です。

一方で、リードタイムを短縮できれば、必要な時に必要な量を生産する「適量生産」が可能になります。

- 工程間の滞留時間や待機時間の可視化

- 段取り替えや設備切替の効率化

- 不良率・歩留まりの改善

- ボトルネック工程の特定と対策

これらを定期的に分析することで、生産の柔軟性が高まり、在庫の持ちすぎを防止できます。

③ 需要予測の精度を高める|データ活用で属人化を防ぐ

適正在庫を維持するうえで、需要予測の精度は非常に重要です。

勘や経験に頼った予測では、予想外の需要変動に対応できず、欠品や過剰在庫を招く可能性があります。

- 過去の受注データや季節変動をもとに予測モデルを構築

- システムを活用した自動予測で、属人化を解消

- 予測と実績の乖離分析を定期的に行い、モデルを更新

改善策の一つとして、システムを活用して需要予測を行う方法があります。需要予測の精度を高めるとともに、予測と実際の受注状況に差があった場合も迅速にカバーできるような仕組みづくりが可能です。

④ 生産計画の運用を最適化する|ずれを前提に柔軟に修正

生産計画は、実際の在庫量に直結する重要な要素です。

立案時の計画通りに生産が進まない場合、余剰在庫や欠品が発生します。

- 計画と実績の差異を定期的に検証

- 生産計画の修正頻度と更新ルールを明確化

- 営業・購買・生産部門間の情報共有を強化

計画を「固定」ではなく「動的」に管理することで、需要変化やトラブルにも柔軟に対応できる仕組みが構築できます。

⑤ 社内の認識を統一する|全体最適の観点で在庫を管理

適正在庫の維持は、一部門だけで実現できるものではありません。

購買、生産、営業、経理といった部門間で目的が異なるため、在庫の最適水準に対する共通認識が欠かせません。

- 経営指標(在庫回転率、交叉比率など)を共有KPI化

- 定例ミーティングで在庫状況を可視化・共有

- 「在庫削減=リスク」ではなく、利益最大化の手段として意識統一

部門単位の最適化ではなく、企業全体のキャッシュフロー改善を目的とした在庫管理へと転換することが重要です。

Excelで在庫管理表を作る|限界と運用課題も

在庫管理を始める際、最も手軽な方法として多くの企業が採用しているのがExcelによる在庫管理表です。

初期コストがかからず、手軽に始められる点は大きな利点です。

Excelによる在庫管理表の例

| 品目コード | 品目名 | 在庫区分 | 期首在庫 | 入庫数 | 出庫数 | 現在庫 | 安全在庫 | 発注点 | 発注数 | 備考 |

|---|---|---|---|---|---|---|---|---|---|---|

| A-001 | ボルト M8×30 | 資材 | 1,000 | 500 | 800 | 700 | 500 | 600 | 500 | 週次発注 |

| A-002 | ナット M8 | 資材 | 800 | 0 | 300 | 500 | 400 | 450 | 0 | 発注済 |

| P-101 | 組立品A | 仕掛 | 200 | 300 | 150 | 350 | 100 | 120 | 0 | 組立中 |

| F-001 | 完成品A | 製品 | 150 | 0 | 100 | 50 | 50 | 60 | 100 | 欠品注意 |

| F-002 | 完成品B | 製品 | 300 | 0 | 200 | 100 | 80 | 100 | 200 | 生産指示済 |

このようなExcel表では、

- 日ごとの入出庫を入力し、現在庫を計算式で算出

- 発注点・安全在庫を目安に、手動で発注判断

- 備考欄で状況を補足

といった形で管理しているケースが一般的です。

しかし、在庫データが増え、関係者が複数にわたるようになると、Excelでは管理精度・即時性・共有性に限界が見えてきます。

ここでは、Excelを使って在庫管理表を運用する際に発生しやすい4つの課題を整理します。

リアルタイムに更新できず、在庫状況が遅延する

Excelの場合、入出庫のたびに手動で更新する必要があります。

そのため、入力作業のタイムラグが生じ、実際の在庫と表上の在庫にズレが発生しやすくなります。

特に複数の担当者が別タイミングで作業する場合、最新データを確認できず、

→欠品なのに「ある」と思い込み受注してしまう

→逆に在庫があるのに「ない」と判断して機会損失する

といった判断ミスや生産計画の誤りにつながるリスクがあります。

在庫の推移や傾向を可視化しにくい

Excelでは、在庫量の一覧を数値で表示することが中心になります。

そのため、在庫推移や変動傾向を直感的に把握しにくいという課題があります。

たとえば、

- 「どの品目の在庫が過剰か」

- 「どの時期に欠品が多いか」

- 「どの工程で滞留しているか」

といった情報を視覚的に把握するには、グラフ作成や関数設定などの追加作業が必要です。

このような手間が、在庫分析のスピードを遅らせ、改善判断の遅れを招きます。

複数人での共同管理が難しく、データ整合性が崩れやすい

Excelは基本的に単一ファイルベースの管理です。

クラウド共有や同時編集も可能ではあるものの、現場では次のようなトラブルが起こりやすいです。

・複数人が同時に入力し、上書き保存でデータが消える

・入力ルールが統一されず、フォーマットが崩れる・単位がバラバラ

・更新者が限定されることで、業務の属人化が進む

こうした問題は、在庫情報の信頼性を損ない、結果的に現場と経営の数字が一致しないという深刻なズレを生みます。

担当者のスキル差による属人化リスク

Excelは柔軟性が高い一方で、活用レベルが担当者のスキルに依存します。

関数・マクロ・ピボットなどを駆使できる人と、単純な入力しかできない人では、管理精度に大きな差が生まれます。

・特定の担当者しか編集・修正できない

・担当者の異動・退職でノウハウが失われる

・他部門が内容を理解できず、改善が進まない

といった属人化・ブラックボックス化を引き起こします。

これは、組織全体での在庫最適化を阻む大きな要因です。

Excelは「まず在庫を見える化する」ための出発点としては有効です。

しかし、在庫量が多く、複数拠点・複数担当者が関与する製造業では、リアルタイム性・正確性・分析力の観点で限界があります。

在庫管理の効率化は生産管理システムがおすすめ

在庫管理を効率化しながら適正在庫を維持するには、在庫管理を含む生産工程全体を一元的に管理できる、生産管理システムの活用がおすすめです。ここからは、生産管理システムについてご紹介します。

生産管理システムとは

生産管理システムとは、製造業のあらゆる業務を一括管理できるシステムです。受注管理や生産計画、購買管理、在庫管理など、生産にまつわるデータ管理を一つのプラットフォーム上で行えるため、部門をまたいだ情報もリアルタイムで共有できるメリットがあります。

生産管理システム「ProAxis」の導入メリット

生産管理システム「ProAxis(プロアクシス)」は、製造業における生産管理に最適なソリューションです。製品のメリットや特徴をご紹介します。

キッセイコムテックは、製薬メーカーの情報システム部門から独立した開発チームです。「トレーサビリティ」「厳格な工程管理」「複雑な原価計算」など、高度な管理レベルが求められる環境で40年にわたりIT部門として伴走。これまでに、2,000社以上の導入実績を積み重ねてきました。

製造業のリアルな課題に向き合いながら、 本気で開発したのが生産管理システム「ProAxis(プロアクシス)」です。

見える化も徹底されており、販売計画や所要量計算の結果と最新の実績に基づく需給予測から、安全在庫割れや作業・発注のリードタイム割れをタイムリーに確認できます。その上で、適切に要因を調整し、納期を遵守します。「ProAxis」で見える化することで、業務が格段に効率化することも期待できます。

- 一つのシステムでさまざまな生産方式に対応

-

「ProAxis」は、製造業の基幹業務にまつわる機能を網羅した統合型システムです。「ProAxis」の特徴として「繰返し生産」「個別受注」の両方に対応できる点が挙げられます。製品によって生産方式が異なる場合も、一つのシステムで完結できる点がメリットです。

- 現場の使いやすさを考えた操作性。適正在庫の維持にも貢献

-

マスタはシンプルに構成し、設計変更のほか、日々の追加や修正を簡単に行えます。資材や仕掛品、完成した製品の在庫がリアルタイムで更新されるため、常に最新の状況を見て意思決定が行えるでしょう。

日程計算では、余剰在庫の発生を低減させるロジックを採用。リソース配分の見直しや、コスト削減に貢献します。 - お客様の強みを生かした柔軟なシステム構築を実現

-

カスタマイズによる柔軟なシステム構築も「ProAxis」のメリットです。30年以上にわたってさまざまな業種のシステム導入を支援してきた経験を活かし、お客様に合わせた最適なシステムをご提案します。既存システムとの入れ替えのほか、基幹業プラットフォーム全体のご提案もお任せください!

まとめ

在庫は単なるモノの数ではなく、資金・スペース・生産性・顧客満足度と密接に関わる重要な経営資源です。

適正在庫を維持するためには、次の3つの視点が欠かせません。

- リードタイムや需要変動を踏まえた「定量的な算出」

-

― 安全在庫やサイクル在庫をもとに、過不足のない在庫量を設定する

- 回転率や交叉比率による「在庫の可視化・評価」

-

― 数値で現状を把握し、改善の優先順位を明確にする

- 発注・生産・需要予測・情報共有の運用改善

-

― 部門をまたいだ全体最適を目指し、組織全体で在庫を管理する

Excelによる在庫管理には、リアルタイム性の欠如・属人化・分析の限界といった課題があります。

在庫を「経営判断のためのデータ」として活用するには、生産管理システムによる一元管理と自動化が効果的です。

\ 「自社ではどこから見直せばよいか」「システムで何ができるか」といったお悩みは、ぜひお気軽にご相談ください。 /