MES(製造実行システム)とは?基本機能・導入メリット・選び方をわかりやすく解説

現場の見える化を進めたいけど、どこから手を付けたらいいんだろう?

それならMESの導入がおすすめ。現場の進捗や品質、設備の状態をリアルタイムで把握できるようになりますよ。

本記事では、MESの基本的な仕組みから導入効果、選定ポイント、そして生産管理システムとの融合による全体最適化までを詳しくご紹介します。

この記事でわかること(3行サマリー)

- MES(製造実行システム)とは、製造現場の進捗や品質、設備の稼働状況をリアルタイムに把握・管理する仕組みである。

- MESを導入することで、現場の見える化や改善スピードの向上、コスト削減など多面的な効果が得られる。

- 導入を成功させるには、自社の生産形態に合った機能選定と、生産管理システムとの連携が重要である。

第2営業部

中尾

業種や規模の異なる多様な製造現場で、課題のヒアリングから導入後のサポートまで一貫して携わり、多くのお客様から信頼をいただいてまいりました。

具体的な事例や成功体験について、ぜひお話しできればと思います。

お客様のビジネスをさらに成長させるお手伝いができるよう、全力で取り組みますので、ぜひお気軽にご相談ください。

MES(製造実行システム)とは?

MESは「エム・イー・エス」または「メス」と読み、Manufacturing Execution System(製造実行システム)の略です。

日本語では、製造現場で実際に行われている作業を「見える化」し、計画どおりに進行しているかを把握・管理するシステムを意味します。

生産計画を立てたあと、現場で「誰が・どこで・何を・どのように」作っているのかをリアルタイムに把握し、管理者が迅速に判断できるよう支援するのがMESの役割です。

MESでできること・目的

- MESでできること

-

- 製造プロセスの見える化

- 部門間におけるリアルタイムな情報共有

- 品質・稼働率・不良発生などのモニタリング

- MESの目的

-

- 管理コストの削減(重複作業や報告作業の削減)

- 現場の情報をもとにした迅速な意思決定

- 不良やロスの削減による品質・歩留まりの改善

MESは、製造現場の「今」を正確に捉えることで、ボトルネックの特定や生産計画の見直し、設備稼働の最適化を可能にします。これにより、ムダ・ムリ・ムラの排除や、現場リソースの最適活用につながります。

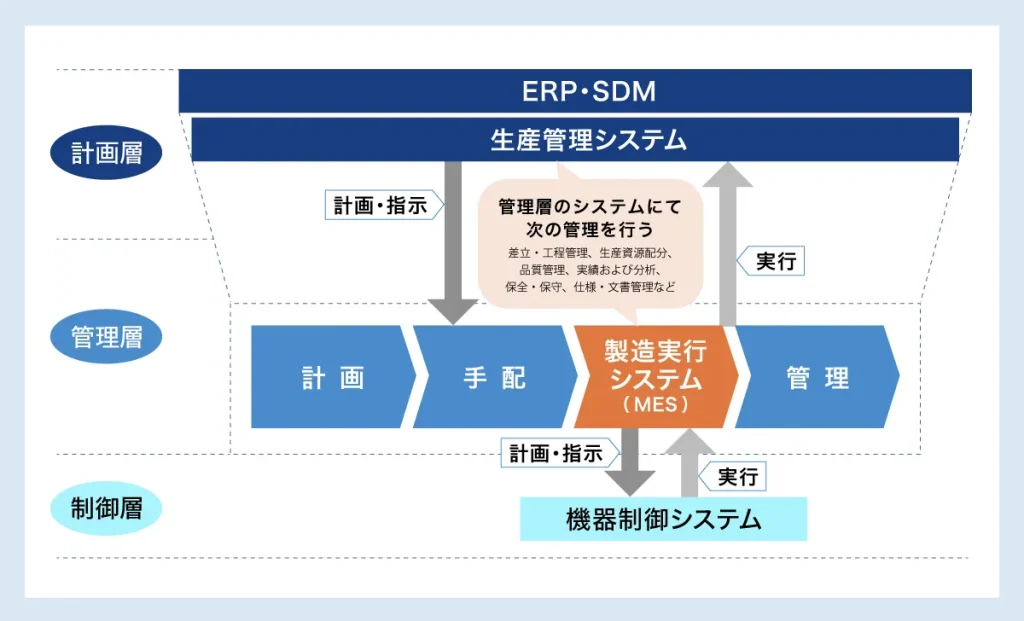

MESと生産管理システムとの違い

生産管理システムが、製品の生産計画から実際に製造するまでの「製造プロセス全体」を管理するシステムなのに対し、MESはこの製造プロセスのうち「製造実行」の部分で活用するシステムです。

生産管理の一部分であるとともに、現場の製造体制に直結する「工程管理」に特化したシステムとも言えるでしょう。

| システム | 管理領域 | 主な役割 |

|---|---|---|

| 生産管理システム | 計画~実績全体 | 生産計画や在庫・購買など全体を統括 |

| MES | 製造実行 | 現場での作業進行や品質・稼働状況をリアルタイムに把握 |

【関連記事】生産管理とは?仕事内容や課題、効率化のポイントをわかりやすく解説

【関連記事】工程管理とは?システム・ツール活用術や課題解決のポイントを解説

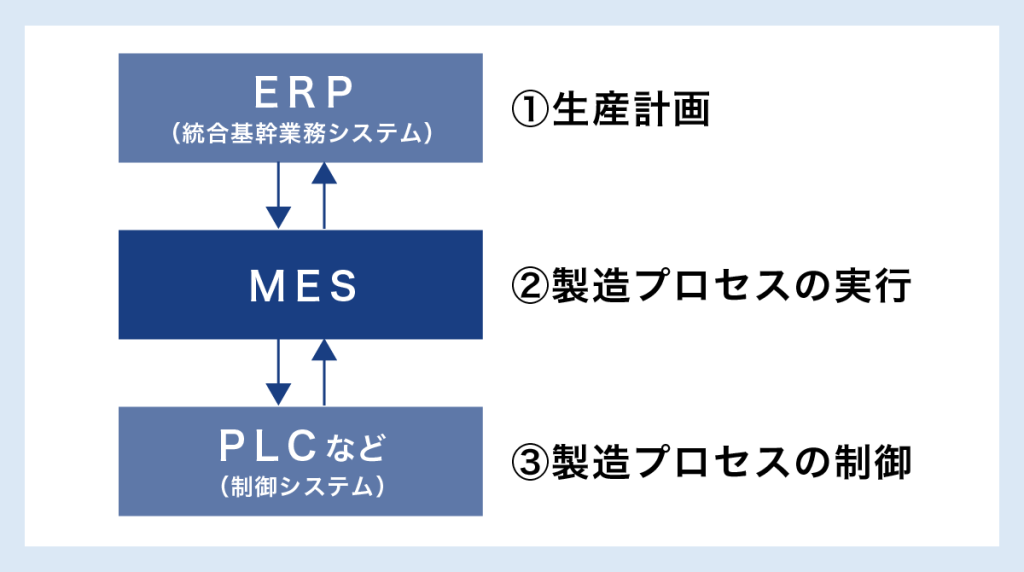

MESとERP(統合基幹業務システム)との違い

製造業におけるシステム構成を大きく分けると、以下の3層に整理できます。

| 層 | 内容 | 代表的なシステム |

|---|---|---|

| ① 経営・計画層 | 何を、どれくらい作るか | ERP(統合基幹業務システム) |

| ② 実行層 | どう作るか、今どうなっているか | MES(製造実行システム) |

| ③ 制御層 | 機械・設備の制御 | PLC、SCADAなど |

ERPは企業全体の経営資源を最適化する「マネジメントのシステム」であるのに対し、

MESは現場に近い「実行のシステム」として、ERPと現場設備をつなぐ中間層を担います。

MESが持つ「11機能」とは?

MESには、製造現場を多角的に支えるための多くの機能が備わっています。

特に有名なのが、国際団体MESA Internationalが提唱した「MESA-11モデル」です。

このモデルでは、MESが担うべき役割を 「モノ」「人」「プロセス」 の3つの視点に分けて体系化しています。

それぞれの領域でどのような管理を行うのかを、下表にまとめました。

MESA-11モデルの機能一覧

| 機能 | 管理の対象 | 内容 |

| 1.仕様・文書管理 | モノ | 図面や指示書、BOMなど生産に必要な設計情報を一元管理する |

| 2.保守・保全管理 | モノ | 設備・工具の保全や点検スケジュールを管理し、稼働率を維持する |

| 3.品質管理 | モノ | 測定データや不良情報をリアルタイムに分析し、品質を維持・改善する |

| 4.生産資源の配分・監視 | モノ | 装置・工具・資材・人員を適切に割り当て、稼働状況を監視する |

| 5.作業のスケジューリング | 人 | 生産計画に基づいたスケジュールの作成やシフトの作成・管理を行う |

| 6.差立て・製造指示 | 人 | 最適な作業フローを立案し、作業員へ指示する |

| 7.作業者管理 | 人 | 作業実績や負荷状況を把握し、適正配置や教育に活用する |

| 8.データ収集 | 人 | 各工程の実績・進捗データを収集し、次の改善に役立てる |

| 9.工程管理 | プロセス | 生産プロセス全体を監視し、異常発生時にアラートを出す |

| 10.製品の追跡と体系管理 | プロセス | 製品や仕掛品の流れをトレースし、後工程を管理する |

| 11.実績分析 | プロセス | 蓄積データを分析し、レポート化や改善サイクルに活かす |

(参考:メサ・インターナショナル『メサモデル』)

これらの機能は、単独で使うのではなく、相互に連携することで“現場全体の最適化”を実現します。

- 「データ収集(No.8)」で取得した情報を「実績分析(No.11)」で評価し、

→ 「作業のスケジューリング(No.5)」の改善に活用 - 「品質管理(No.3)」で得たデータを「仕様・文書管理(No.1)」にフィードバックし、

→ 設計変更や標準書の更新につなげる

MESの導入方式|クラウド型・オンプレミス型

MESの種類は、導入方式によって大きく「クラウド型」と「オンプレミス型」の2つに分けられます。それぞれの特徴や、利用に適したケースをご紹介します。

クラウド型の特徴

- 自社サーバーが不要のクラウド型

-

クラウド型のMESは、インターネットが使える環境であれば、すぐに利用することが可能です。自社サーバーやシステム構築が不要のため、比較的短期間で導入まで進めやすいでしょう。

ベンダー側でアップデートも行ってくれるため管理工数がかかりにくく、常に最新バージョンを利用できることもメリットです。

- 初めてでも導入しやすい費用と機能

-

一般的に、クラウド型の料金体系は月額などサブスクリプション制で、利用人数に応じて設定されています。そのため小規模組織にとっては、導入・運用にかかるコストを抑えやすい傾向にあります。

導入しやすい反面カスタマイズ性は低く、既定プランから選ぶケースが一般的です。セキュリティ対策はベンダー側に依存するため、サービスによっては情報漏洩などのリスクが懸念される場合もあるでしょう。

<クラウド型が適したケース>

・導入までスピーディーに進めたいシステムの開発

・運用に必要なリソースを自社で確保できない

・カスタマイズの必要性が低い

オンプレミス型の特徴

- 自社に合わせたシステムを構築できるオンプレミス型

-

1から仕組みを構築するオンプレミス型はカスタマイズ性が高く、自社に最適なシステム構築が可能です。現在利用中の他システムと連携させて効率化を促進し、導入後も事業展開に合わせて機能を追加しながら柔軟に対応できます。

- セキュリティ面も自社で対策可能

-

自社サーバーを利用するオンプレミス型は、セキュリティ対策も自社で決定・実行できます。ただし、MES構築に必要なネットワーク環境やシステムの運用にかかるリソースも必要なため、導入にかかる期間やコストについてあらかじめ検討しておくことが必要です。

<オンプレミス型が適したケース>

・自社サーバーを持っている

・現在利用している他システムと連携させたい

・自社にあわせて機能をカスタマイズしたい

・社内情報のセキュリティ対策を強化したい

MESを工場に導入すると得られる効果・メリットは?

MESを導入することで、工場は「勘と経験」に頼った管理から、データに基づいた最適な判断ができる現場へと進化します。

ここでは、MESの効果を最も実感できる4つの主要メリットに絞って紹介します。

メリット1:リアルタイムな可視化による“見える工場”の実現

MESを導入する最大の効果は、現場の状況をリアルタイムで把握できるようになることです。

各ラインの稼働状況や進捗、不良発生、在庫の変動などを即座に可視化でき、これまで属人的だった情報管理を“全員が共有できる仕組み”に変えられます。

メリット2:異常検知と迅速な対応によるトラブル最小化

可視化によって現場の状態を把握できるようになると、次に効果を発揮するのが「異常の早期発見・早期対処」です。 MESはアラート通知や進捗遅延の自動検知により、異常を放置せずすぐに現場へフィードバックできる体制をつくります。

たとえば、設備停止や不良増加を検知した瞬間にアラートを出し、管理者が即座に原因を確認・指示する——

これにより、トラブルの波及を防ぎ、歩留まりや稼働率を維持できます。

メリット3:データ活用による生産性と品質の向上

MESは、現場で収集した実績データを蓄積・分析し、改善サイクルを回すための基盤を提供します。

「どの工程がボトルネックか」「どのシフトで不良が多いか」などを数値で把握し、次の生産計画や工程設計に反映できます。

メリット4:コスト最適化と経営・現場の連携強化

MESの導入によって、原価や在庫、稼働率などのコスト構造を「見える化」できます。

これにより、どの工程でムダが発生しているかを数値で特定し、コスト削減の根拠を得られます。

さらに、MESがERPなどの上位システムと連携することで、経営層が現場のリアルを把握できるようになり、「計画と実行が分断されていた状態」から脱却できます。

ここまでご紹介した4つの主要メリットは、MES導入の「核」となる効果です。

一方で、以下の表ではさらに踏み込み、実際の現場で実感できる具体的な効果を9つの観点で整理しました。

| No | 効果 | 概要 |

|---|---|---|

| 1 | リアルタイムな可視化 | 各製造ラインの稼働状況や進捗、不良発生をリアルタイムに可視化し、状況を即座に把握できる |

| 2 | 迅速な対応と改善 | 異常やトラブルを即時に検知し、アラート通知などを通じて迅速な指示・対応が可能になる |

| 3 | 生産計画の改善 | 実績データを蓄積・分析し、ボトルネックの把握や生産スケジュールの最適化に役立つ |

| 4 | 生産効率の向上 | リソースの配置や工程を最適化し、作業時間・待機時間の削減を実現する |

| 5 | 連携の強化 | 製造情報を一元化し、部門間・工程間の情報共有をスムーズに行えるようにする |

| 6 | 在庫管理の最適化 | 原材料・仕掛品・製品の在庫をリアルタイムで把握し、在庫過多や資材不足を防止する |

| 7 | 品質管理の強化 | 各工程での検査・測定データを即時収集し、不良の早期発見やトレーサビリティを確立する |

| 8 | コスト削減 | 設備稼働率・不良率・作業時間などを可視化し、ムダなコストを特定・削減できる |

| 9 | 競争力の向上 | 品質・コスト・納期(QCD)を最適化し、変化に強い柔軟な製造体制を構築できる |

MES導入を成功させるためのポイントと注意すべき課題

MESは導入すれば自動的に効果を発揮するシステムではありません。

社内の業務プロセスや情報の流れが整理されていないまま導入すると、かえって管理の複雑化や現場負担を招くおそれもあります。

導入を検討する際は、以下のポイントを押さえ、「なぜ導入するのか」「どの課題を解決したいのか」を明確にしておくことが大切です。

MES導入前に明確化しておく2つのポイント

| 観点 | 確認すべき内容 |

|---|---|

| 1. 改善対象の明確化 | どの工程・どの業務に課題があり、何を改善したいのかを具体的にする |

| 2. システムの役割定義 | MESをどのように活用し、どのプロセスで成果を出したいのかを整理する |

目的があいまいなまま導入すると、

「データを集めて終わり」「現場が使いこなせない」といった事態を招きます。

“課題解決のための手段”としてMESを位置づけることが成功の第一歩です。

MESの選び方・導入時のチェックポイント

- 自社の生産形態・現場特性に対応できるか

-

まず確認すべきは、自社の生産形態に対応できるMESかどうかです。

たとえば、繰り返し生産(量産)を行う企業では、設備稼働率の監視やライン全体のバランス最適化を得意とするMESが有効です。

一方、個別受注生産や多品種少量生産が中心の企業では、製番単位の進捗管理やトレーサビリティに対応したMESが求められます。 - 必要な現場業務(品質・工程・設備など)をカバーしているか

-

MESがカバーできる範囲はシステムによって異なります。

導入目的に合わせて、どの業務を支援したいのかを明確にした上で、必要な機能を確認しましょう。 - 導入・運用コストと見込める効果が釣り合っているか

-

MESは高機能であるほどコストも高くなりがちです。

初期費用や月額費用だけでなく、運用時の入力負担・教育コスト・保守体制も考慮する必要があります。コストだけで判断せず、

「どの課題がどれだけ改善されるのか」

「削減できる工数・不良率・停止時間はどの程度か」といった費用対効果の観点で検討しましょう。

- 既存システム(ERP・生産管理・PDMなど)と連携できるか

-

MES単体では、製造現場の情報を可視化することはできますが、経営や計画といった上位層との連携まではカバーしきれません。

上位システムであるERP(基幹業務システム)と連携させることで、経営計画 → 現場実行 → 実績分析までのデータ循環サイクルを構築できます。

- 将来の拠点拡張や業務変化に対応できるか

-

MESは導入して終わりではなく、運用を通じて成長していくシステムです。

今後の拠点拡大や製品ライン追加など、変化に柔軟に対応できる拡張性・柔軟性も選定時の重要ポイントです。

MESとの連携を見据えた「生産管理システム」の導入もおすすめ!

ここまでご紹介したMESは、現場の“実行”を可視化・最適化するための仕組みです。

しかし、製造現場の課題はMESだけで解決できるものではありません。

生産計画・購買・在庫・原価といった上流業務と連携し、企業全体でデータを活用していくためには、生産管理システムの導入が欠かせません。

ここからは、MESと連携して“現場から経営まで”をカバーできる生産管理システムの考え方と、当社が提供する「ProAxis」の特長をご紹介します。

生産管理システムとは?

生産管理システムは、生産管理に関連する業務を一括して管理できるシステムです。MESや、その上位システムのERPといった機能が組み込まれており、1つのシステムで生産に関する基幹業務をカバーできます。

生産管理システム「ProAxis」の特徴

キッセイコムテックが開発・提供する「ProAxis」は、中堅・中小製造業の実務に即した統合型生産管理システムです。

現場の実績・品質情報を扱うMESとの融合を視野に入れ、生産計画・在庫・購買・原価など、生産活動のあらゆる業務を一元管理します。

さらに、図面・工程表・作業指示書など、製造に必要なドキュメントを文書管理システムやサーバーと連携し、PC・タブレットからスムーズに共有できるのも特長です。

ProAxisの主な特長とメリット

| 視点 | 特長 | 効果 |

|---|---|---|

| 生産形態対応 | 「繰返し生産」「個別受注」に柔軟対応 | 製品ごとに異なる工程・管理方法にも1システムで対応 |

| 現場運用性 | シンプルなマスタ構成・直感的な操作性 | ITに不慣れな現場でもスムーズに運用開始 |

| 連携性 | MESや文書管理との融合を想定 | 作業記録・品質データをシームレスに共有 |

| 導入サポート | 導入~運用まで手厚く支援 | 初めてのIT化でも安心のサポート体制 |

| 拡張性 | クラウド・オンプレミス両対応 | 将来の拠点拡張・連携強化にも柔軟に対応 |

キッセイコムテックは、製薬メーカーの情報システム部門から独立した開発チームです。「トレーサビリティ」「厳格な工程管理」「複雑な原価計算」など、高度な管理レベルが求められる環境で40年にわたりIT部門として伴走。これまでに、2,000社以上の導入実績を積み重ねてきました。

製造業のリアルな課題に向き合いながら、 本気で開発したのが生産管理システム「ProAxis(プロアクシス)」です。

見える化も徹底されており、販売計画や所要量計算の結果と最新の実績に基づく需給予測から、安全在庫割れや作業・発注のリードタイム割れをタイムリーに確認できます。その上で、適切に要因を調整し、納期を遵守します。「ProAxis」で見える化することで、業務が格段に効率化することも期待できます。

- 現場に寄り添う設計

-

「ProAxis」は、単なる“管理ツール”ではなく、現場の声を反映して進化してきた実務志向のシステムです。

「長野県」という製造業が盛んな地域で30年以上にわたり、精密機械・電子部品・金属加工など多様な業種への導入実績を重ねてきました。

- 使いやすい設計

-

「ProAxis」は「繰返し生産」「個別受注」の両方に対応可能で、製品によって生産方法が異なる場合も一つのシステムで対応できる点がメリットです。

現場における使い勝手を重視した「ProAxis」は、マスタがシンプルな構成であることも特徴です。ITシステムに慣れない方でも操作の負担が少なく、システム導入時にネックとなる社員への教育コストやトラブル発生も最小限に抑えられます。

- 柔軟なカスタマイズとトータルサポート

-

ProAxisは、標準機能に加えて自社業務に合わせた柔軟なカスタマイズが可能です。

既存システムの置き換えはもちろん、クラウド環境やサーバー、セキュリティ、基幹プラットフォーム全体を含めたご提案も行っています。導入後も、専任スタッフが稼働状況のフォローや機能追加に対応し、「導入して終わり」ではない継続的な運用支援を行います。

まとめ

MES(製造実行システム)は、製造現場の進捗・品質・設備などをリアルタイムで把握し、生産活動を「見える化」するための中核的な仕組みです。

成功のポイントは、

- 自社の生産形態と課題に合った機能を選ぶこと

- 改善目的を明確にしたうえで運用設計を行うこと

- ERPや生産管理システムなど、上位システムと連携させること

MESのデータを上流の生産管理システムと連携させれば、現場と経営の情報がシームレスにつながり、企業全体での最適化が可能になります。

データを「取る」だけでなく「活かす」時代へ。

MESと生産管理システムの融合により、“見える工場”から“進化する工場”へ一歩を踏み出しましょう。

\ 【無料】メールアドレス入力ですぐDL /