【製造業向け】トレーサビリティとは?追跡方法や管理体制・管理システムをわかりやすく解説

近年、製造現場では不具合やクレームが発生した際に、原因を迅速に特定し、再発を防ぐ体制が求められています。

不良品が出たとき、どこでミスが起きたのか分からない

同じトラブルを繰り返してしまう

そんな悩みを抱える製造現場は少なくありません。

こうした問題を根本から解決するカギが、「トレーサビリティ」です。

原材料の仕入れから製品の出荷まで、どの工程で・誰が・どのように生産したかを追跡できる仕組みであり、品質保証や顧客対応の要となります。

この記事でわかること(3行サマリー)

- トレーサビリティとは、製品が「いつ・どこで・どのように作られたか」を追跡できる仕組みである

- 製造業では、不良品の早期特定や原因究明、品質・信頼性の向上に欠かせない

- ブロックチェーンや生産管理システムを活用し、データを正確に記録・共有することが重要である

トレーサビリティの意味|「追跡」して品質を保証する仕組み

トレーサビリティ(Traceability)とは、製品が 「いつ」「どこで」「何を使って」「どのように作られたのか」 を後からたどれるようにする仕組みです。

万が一トラブルが発生しても、原因の特定や影響範囲の把握をスピーディに行うことができます。

言葉の由来は、英語の “Trace(追跡する)” と “Ability(できること)” を組み合わせたもので、日本語では「追跡可能性」と訳されます。

この仕組みは、食品、医薬品、生活用品、IT製品など、

「品質」や「安全性」を重視するあらゆる業界で導入が進んでいます。

特に製造業では、品質保証やリコール対応、顧客との信頼関係構築に欠かせない仕組みとして注目されています。

なぜ今、ここまでトレーサビリティが重視されるようになったのか——

その背景を次の章で詳しく見ていきましょう。

トレーサビリティが重視される背景|食品業界を揺るがした「牛肉・米」の事件

現在では当たり前となったトレーサビリティの考え方も、もともとは“安全性を脅かす事件”をきっかけに社会的に広まったものです。

特に日本では、「牛・牛肉」と「米」に関する2つの出来事が法制化の転機となりました。

牛・牛肉のトレーサビリティ|BSE問題が突きつけたリスク管理の必要性

食用の牛・牛肉については、法律によりトレーサビリティの導入が義務付けられています。

その背景にあるのが、1986年にイギリスで発生した「BSE((Bovine Spongiform Encephalopathy、牛海綿状脳症)」問題です。

日本でも2001年に最初の感染牛が確認され、人への感染リスクが社会的な不安を引き起こしました。

政府は輸入停止や全頭検査を実施するとともに、

「どこで・どの牛が生まれ、どのルートで流通したか」を追跡できる仕組み の必要性を痛感。

2003年には「牛の個体識別のための情報の管理及び伝達に関する特別措置法(牛トレーサビリティ法)」が施行されました。

米のトレーサビリティ|事故米の不正転売がもたらした教訓

2008年、基準値を超える農薬やカビ毒が検出された「事故米(汚染米)」が、食用として不正に転売されていたことが発覚しました。

基準値を超える農薬やカビ毒が検出された米のこと。工業用・飼料用として、食用よりも安価で販売される。

しかし、卸売会社が事故米を「工業用」として政府から格安で買い付け、「食用」として不正転売していたことで、消費者に不信・不安が広がる事態となりました。

追跡調査の過程で明らかになったのは、

「どこからどこへ米が流れたのか」が把握できない という管理上の課題でした。

これを受けて、2010年には「米トレーサビリティ法」が施行され、生産者・卸売業者・小売業者が取引記録を保存することが義務化されました。

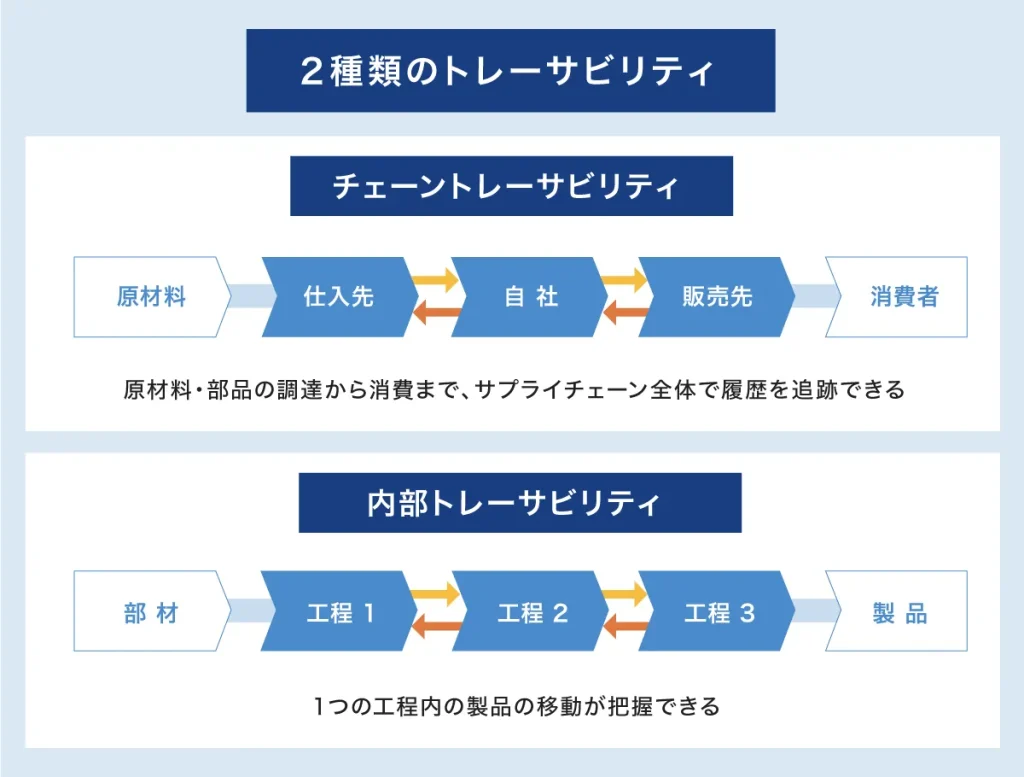

トレーサビリティは2種類|全体をつなぐ「チェーン」と、現場を見える化する「内部」

トレーサビリティは、大きく分けて 「チェーントレーサビリティ」 と 「内部トレーサビリティ」 の2種類があります。

どちらも品質保証には欠かせない考え方であり、サプライチェーン全体の信頼性を高めるためには、両方を適切に組み合わせて運用することが重要です。それぞれの特徴と違いを見ていきましょう。

「チェーントレーサビリティ」サプライチェーン全体を「つなぐ」仕組み

チェーントレーサビリティとは、製品の原材料・部品の調達から、製造・在庫管理・配送・販売・消費まで、サプライチェーン全体で履歴を追跡できる状態にすることです。

上流工程の企業は、自社の製品がどこに出荷されるのかを知ることが可能です。また、下流工程の企業は、どこで製造された原材料や部品が使われているのかを正確に把握できます。

たとえば、自動車や電子機器など多くの企業が関わる製品では、

一社の情報だけでは原因追及やリコール対応ができません。

そのため、企業間で履歴情報を連携する“つながるトレーサビリティ” が求められます。

「内部トレーサビリティ」自社内の「見える化」を支える仕組み

内部トレーサビリティとは、サプライチェーン全体の中で自社の生産工程や工場内など、特定の範囲に限定して追跡を行う仕組みです。

たとえば製造業では、次のような情報を工程ごとに管理します。

- 部品ごとの製造・組立工程

- 検査や測定の実績データ

- 作業者や使用設備の情報

追跡が特定の範囲内で完結する点が、チェーントレーサビリティとは異なります。

これにより、不良発生時に「どの工程で」「どの部品が」「どの作業条件で」問題が起きたのかを迅速に特定できます。また、蓄積したデータを分析することで、品質改善や生産性向上にも活用できます。

2つのトレーサビリティの違い(比較表)

| 項目 | チェーントレーサビリティ | 内部トレーサビリティ |

|---|---|---|

| 対象範囲 | 原材料調達~販売・消費まで | 自社内の生産・検査など限定範囲 |

| 主な目的 | 取引全体の透明性、リコール対応 | 工程管理、品質改善 |

| 関係者 | 取引先、物流業者、販売店など | 製造部門、品質管理部門 |

| 情報共有 | 企業間で履歴情報を連携 | 社内で詳細データを蓄積 |

| メリット | サプライチェーン全体の信頼性向上 | 問題発生時の迅速な原因究明 |

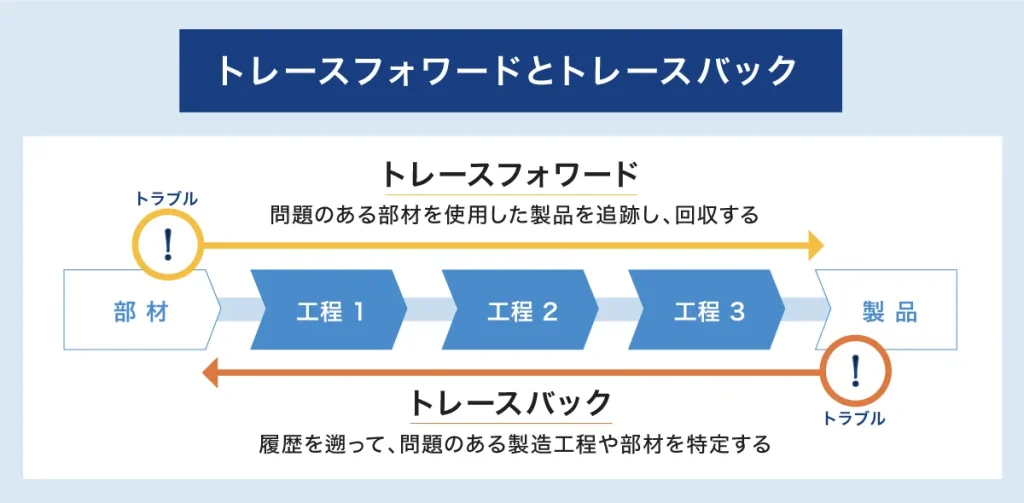

トレーサビリティの追跡方法|トレースフォワードとトレースバック

トレーサビリティの仕組みには、出荷方向に沿って追跡する「トレースフォワード」 と、原因を遡って調べる「トレースバック」 の2つの考え方があります。

製品を追跡する「トレースフォワード」―出荷先を特定して被害を最小化する

「トレースフォワード」とは、製品の原材料を起点に、出荷先まで製品のライフサイクルの順を追って追跡する方法です。不具合のある原材料や部品を使って製造された製品を特定し、どの取引先に出荷されたか を把握できるようにします。

例えば、食品事業者(食品メーカー)で特定の原材料に問題が見つかった場合、その原材料を使用した商品のロットを特定し、出荷先リストから該当商品のみを回収できます。

“問題が起きたときに、どこに影響が及ぶのか”を把握できるため、回収対象を最小限に絞り込み、「すべての商品を回収する」といった不必要な損失を防ぐことが可能になります。

流れを遡及する「トレースバック」―原因を特定して再発を防ぐ

「トレースバック」は、トレースフォワードとは反対に、完成品から原材料や製造工程を遡って調べる方法です。不良品やクレームが発生した場合に、「どの原材料を使い」「どの工程で」「どの作業条件で」問題が発生したのかを特定できます。

例えば、自社が出荷した製品に問題が発生した場合、製造記録を遡っていくことで、問題のあったロットや原材料の仕入れ元、作業ラインを特定できます。

不良となった原因や工程の調査を行い、再発防止策を打つことが可能になります。

製造業でトレーサビリティが重要な理由

製造業では、品質や安全性を確保するだけでなく、万一の不具合時にも迅速な対応が求められます。

そうした中で、製造履歴を正確に追跡できるトレーサビリティは、「品質を守り、信頼を築く仕組み」として欠かせません。

ここでは、製造業でトレーサビリティが特に重要とされる6つの理由を解説します。

- 不良品の流出を最小限に防ぎ、迅速な対応を行う

- 責任の所在を明確にする

- 品質管理の効率化が必要

- 生産性向上

- 製品の品質向上

- 顧客からの信頼獲得や企業イメージ向上

1.不良品の流出を最小限に防ぎ、迅速な対応を行うため

トレーサビリティの最大の目的は、不良品が流出した際の被害を最小化することです。

適切な履歴管理ができていないと、どの製品が問題を抱えているか判断できず、全ロットを回収せざるを得なくなります。

その結果、被害拡大や損害額の増大、ブランドイメージの悪化を招く恐れがあります。

2.責任の所在を明確にするため

製造業では、万が一のトラブル時に「どこで・何が原因で問題が発生したか」を明確にすることが求められます。

特に「製造物責任法(PL法)」では、欠陥製品により損害が発生した場合、製造者が賠償責任を負うと定められています。

製品の欠陥によって生命・身体・財産に損害が発生した場合、製造者に損害賠償責任を負わせる法律。

万が一、自社の製品不良で損害が生じた場合は、以下のように責任の所在を正確に把握する必要があります。

製品の組み立てに問題があったのか?

部品の設計に関する指示は誰が行ったのか?

部品の設計に関する指示は誰が行ったのか?

原材料に起因する欠陥なのか?

トレーサビリティを適切に管理すれば、製品に問題が発生した際、どの過程に原因があるのかを特定でき、責任の所在を明確にできます。

(参考:消費者庁『製造物責任法の概要Q&A』)

3.品質管理の効率化が必要なため

近年、製造業では人手不足が深刻化しています。

経済産業省らが発表した『2022年版 ものづくり白書概要』によると、過去20年間で製造業従事者の割合は3.4ポイント減少しました。

限られた人員で品質管理を維持するには、データに基づく効率的な管理体制が欠かせません。

トレーサビリティを活用すれば、

- 不良発生時の原因特定

- 再発防止のための改善箇所の絞り込み

がスムーズに行えるため、少人数でも高精度な品質管理を実現できます。

4.生産性を向上させるため

トレーサビリティで蓄積したデータは、生産現場の改善活動にも活用できます。

原材料から出荷までの履歴を分析すれば、

・不具合が多発する工程

・異常が発生しやすい設備

・歩留まりの低い条件

などを特定できます。

こうした情報をもとに、生産ラインの改良や金型の見直しを行うことで、ムダの削減・設備稼働率の向上・安定生産が期待できます。

情報をもとに設備や金型などを改善することで、生産性の向上が期待できます。

5.製品の品質向上につながるため

トレーサビリティは、品質不良の「再発防止」だけでなく、継続的な品質向上のサイクルを生み出す仕組みでもあります。

履歴データを活用して問題箇所を特定し、改善策を講じることで、製品の完成度を高め、長期的に品質の安定化を図ることができます。

また、問題が生じても早期解決を図ることができるため、品質安定効果も期待できます。

6.顧客の信頼獲得と企業イメージの向上のため

取引先や最終顧客は、製品の「信頼できる情報」を求めています。

トレーサビリティによって、

・どの部品を使っているか

・どこで製造されたか

・どのような工程を経たか

が明確になれば、顧客(納入先)は安心して製品を選ぶことができます。

これは単なる品質保証ではなく、

「誠実にものづくりをしている企業」であることの証明にもなります。

トレーサビリティの管理方法は?活用できる技術やシステムを紹介

トレーサビリティを効果的に機能させるには、

「正確なデータを残し」「関係者全体で共有できる仕組み」が欠かせません。

そのためには、自社だけでなく、原材料の製造元、外注先、物流業者、顧客などサプライチェーン全体の連携が必要です。

ブロックチェーン技術

ブロックチェーンとは、改ざんが極めて難しい分散型データベースのことです。

ネットワーク上の参加者(企業)が皆同じ構造のデータを保有・参照でき、誰かがデータを更新すると、他の全参加者のデータにも即座に反映される仕組みになっています。

この特性を活かし、サプライチェーン全体で「同じ履歴情報」を共有できるのが大きなメリットです。

- 改ざん耐性が高い:データが暗号化され、履歴の改変がほぼ不可能

- 全員が同じ情報を持つ:取引先ごとに異なる台帳を持つ必要がなく、管理が容易

- 中央サーバー不要:分散管理により、サーバー障害や維持コストを軽減

製造業の中でも、原材料の産地や製造履歴、物流経路など、多くの企業をまたぐ情報管理が必要なケースでは、ブロックチェーンを活用してサプライチェーン全体の透明性を高める動きが進んでいます。

ただし、ブロックチェーンは導入・運用コストや関係者間のルール整備が課題になるため、全社的な仕組み作りを行う中長期的な取り組みとして検討されるケースが多いです。

生産管理システム

もう一つの代表的な手段が、生産管理システムです。

生産管理システムとは、原材料の入荷から製品の出荷まで、製造に関わるあらゆる工程情報を一元的に記録・可視化する仕組みです。

以下のような情報をロット単位で管理できます。

・原材料の入荷日や仕入れ先

・製造工程・作業者・設備・検査実績

・出荷先や納入日

これにより、「いつ」「どこで」「どのように」製造されたかを後から正確に追跡できます。

また、データを蓄積することで、不良発生時の原因特定や再発防止、改善活動にも活用できるため、“現場で使えるトレーサビリティ”の中核となります。

- 現場データを自動で収集・更新でき、記録漏れを防げる

- 工程ごとの履歴がひと目で分かり、問題発生時の迅速な対応が可能

- 蓄積データを品質分析や生産改善にも活用できる

特に中堅製造業では、トレーサビリティに対応している生産管理システムを導入することが重要です。

【関連記事】【2025年|図解あり】生産管理システムとは?機能・メリット・選び方をわかりやすく解説

トレーサビリティを高められる生産管理システム「ProAxis」

ここからは、トレーサビリティ管理にも対応している、おすすめの生産管理システム「ProAxis(プロアクシス)」をご紹介します。

ProAxisについて

「ProAxis」は、キッセイコムテックが、製薬メーカーの情報子会社としての経験と、数多くの製造業へのシステム導入により蓄積したノウハウを活かして開発した生産管理システムです。受注から出荷までの情報を、システム内で一元管理できます。

万が一、製造工程に問題が発生しても、ロット情報から原材料の入荷元や製造ラインなど、問題の原因を迅速に特定可能です。

ProAxisの特徴

工場の基幹業務を全てカバーできる統合型の生産管理システムで、標準マスタからの所要量計算に基づく量産と、製番BOM(部品表)による個別受注生産の、どちらでも運用可能です。

さまざまなオプションを用意しており、柔軟なカスタマイズで標準機能では実現できない機能要件も高いレベルで実現可能です。企業の強みを生かした、柔軟なシステム構築をご提供します。

ProAxisを導入するメリット

「ProAxis」の導入にあたっては、“安心のOne Stop Service”として、要件定義から本稼働までしっかりサポートいたします。本稼働後は、お客さまごとに専用の保守問合せ窓口「i-Support」をご用意するため、初めてシステムを導入する企業様でも安心してご利用いただけます。

生産管理パッケージだけでなく、既存システムとの入れ替えや、クラウド環境、セキュリティーといった、プラットフォーム全体のご提案もお任せください。

\ 【無料】メールアドレス入力ですぐダウンロードできます /

まとめ

トレーサビリティは、製品が「いつ・どこで・どのように作られたか」を明確にし、品質保証や不良発生時の迅速な対応を支える仕組みです。

製造業における品質管理・リスク対応・信頼性向上の要として欠かせない取り組みになっています。

その実現には、

- ブロックチェーンのようにサプライチェーン全体をつなぐ仕組み

- 生産管理システムのように現場データを可視化する仕組み

を活用し、「記録」「共有」「分析」を継続的に行える体制を整えることが重要です。

トレーサビリティは、“守り”の品質保証にとどまらず、データを活かした「攻めの経営」や「ものづくりDX」 へとつながる基盤です。

自社に合った管理方法やシステムを導入し、品質と信頼を両立する強い製造体制を築いていきましょう。